(报告出品方:天风证券)

1.新能源汽车开启半导体行业新一轮成长趋势

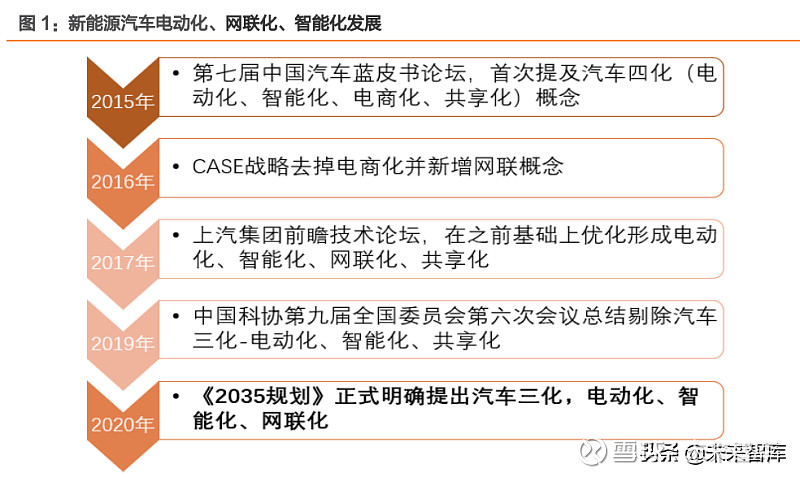

汽车三化(电动化、网联化、智能化)趋势将带动汽车半导体需求大幅增长。根据国务院 办公厅 2020 年发布《新能源汽车产业发展规划(2021-2035 年)》,新能源汽车已成为 全球汽车产业转型发展的主要方向和促进世界经济持续增长的重要引擎,过去 10 年中国 新能源汽车已经从 0 到 1 突破,有望迎来 1 到 N 的加速发展段,而电动化、网联化、智 能化也成为汽车产业的发展趋势,其中半导体在三化发展中起到至关重要的作用,是汽车 三化发展的核心支撑,随着三化的发展有望带动汽车半导体需求大幅度增长。

1.1. 汽车半导体量价齐升,市场空间正快速扩大

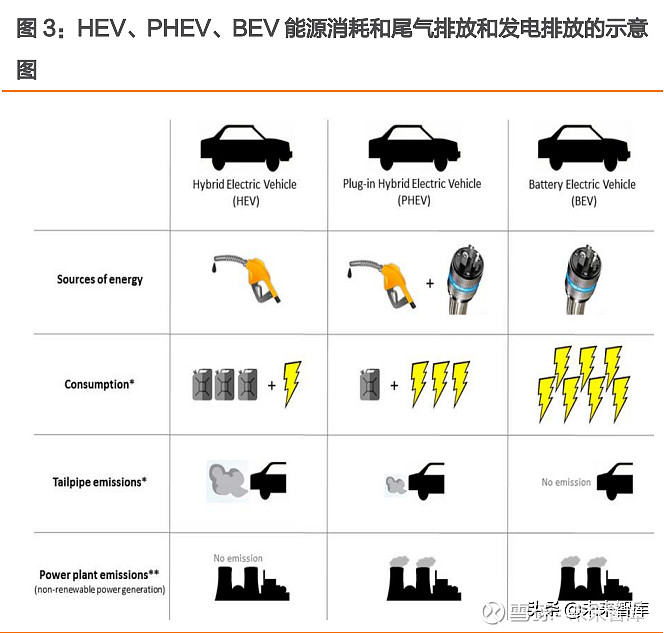

BEV 纯电动车有望成为未来新能源汽车发展的主要方向。新能源汽车根据发动机主要可 以分为 HEV(混合电动汽车)、PHEV(插电式混合电动汽车)、BEV(纯电动汽车)。其 中,HEV 是最常见的混合动力类型,它的动力驱动方式可以通过使用燃料的发动机和带 有电池的电动机。PHEV 电池容量比较大,由较长的纯电续航里程,且有充电接口,一般 需要专用的供电桩进行供电,在电能充足的时候,采用电动机驱动车辆,而电能不足时, 发动机发电给动力电池。BEV 则不需要燃油机,只需要依靠电池提供能量,所以会配置较 大容量的电池。BEV 的优势在于零排放。受益于国家的双碳计划,BEV 有望成为未来新 能源汽车发展的主要方向。

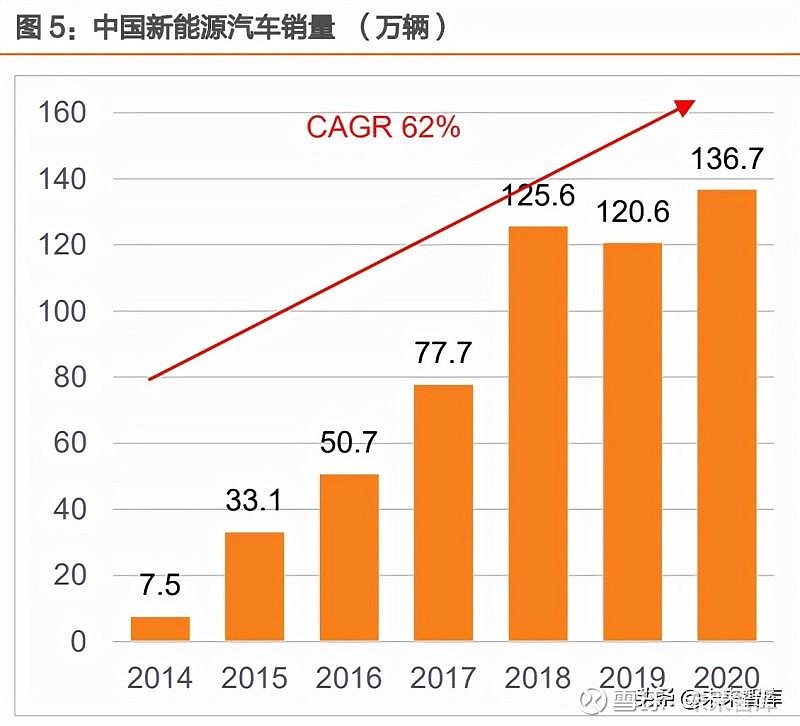

中国新能源汽车销量增速高于全球,2020 年中国新能源汽车销量达到 136.7 万辆。根据 EV-volumes 公布的数据,2014 年全球新能源汽车销量为 32.1 万辆,2020 年达到 324 万辆,2014-2020 年复合增长率为 47%;根据中国汽车工业协会公布的数据,2014 年 中国新能源汽车销量为 7.5 万辆,2020 年达到 136.7 万辆,2014-2020 年复合增长率 为 62%;整体来看全球与中国新能源汽车销量皆快速增长,且中国的增速高于全球。

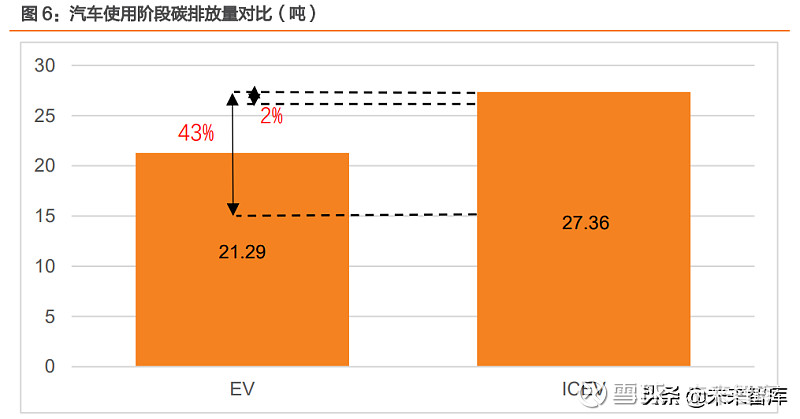

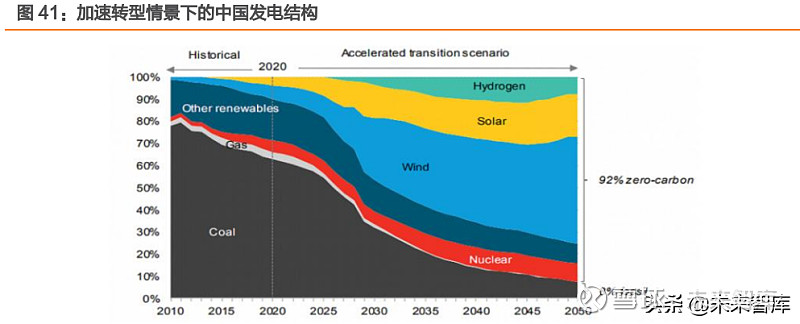

双碳计划促进新能源汽车发展,新能源汽车的碳减排潜力相较传统燃油车更具优势。国内 要实现双碳目标,可能性路径包括中国工业和公路交通等领域加速电气化、加速部署可再 生电源等零碳电源等。受益于双碳目标,新能源汽车替代传统燃油车已是大势所趋。在车 辆使用阶段,新能源汽车的碳减排潜力有明显优势。纯电动汽车与油车相比,单车运行阶 段减排比例介于 2~43%。若电动汽车的电耗降低,新能源电力使用比例提高,新能源汽 车减排量比例还会进一步提升。

2021 年上半年全球新能源汽车销量同比接近翻倍,全球各国家销量皆大幅度提升。根据 EV-volumes 预测,2021 年全球新能源汽车销量预计达到 640 万,相较于 2020 年同比 增长 98%。全球轻型汽车市场已从 2020 年上半年的 -28% 的低迷中部分恢复,同比增 长 28%。2021 年上半年部分地区新能源汽车由于基数较低因此呈倍数增长,欧洲同比增长 157%,中国同比增长 197%,美国同比增长 166%,其余市场同比增长达到 95%;除 日本外,所有主要市场在今年上半年的电动汽车销量和份额均创下新纪录。

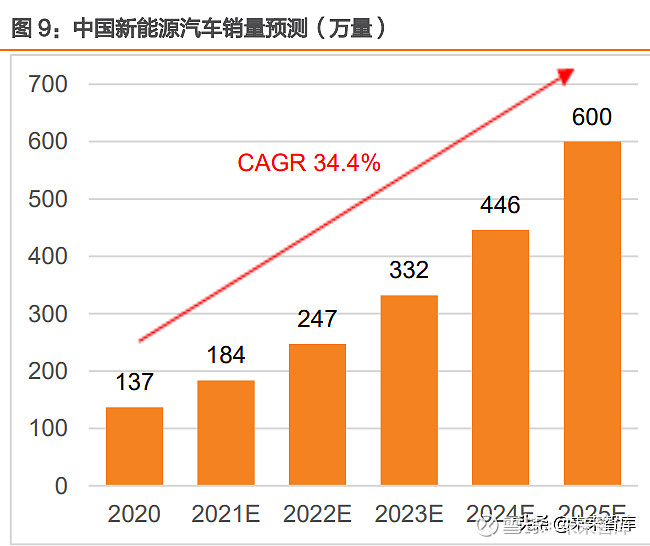

中国新能源汽车渗透率预计在 2025 年达到 20%,预计中国新能源汽车销量超过 600万辆。 国务院办公厅印发《新能源汽车产业发展规划(2021-2035 年)》提出,新能源汽车新车销 售量达到汽车新车销售总量的 20%左右;此外中汽协预测 2025 年中国汽车销量或到 3000 万辆,根据保守线性推算,我们预计 2025 年中国新能源汽车销量达到 600 万辆,年复合 增速达到 34.4%。根据中汽协预测未来五年中国新能源汽车销量年均增速 40%以上的预测, 2025 年新能源汽车销量预计达到 735 万辆。

2020 年新能源汽车半导体价值量 834 美金。根据英飞凌、IHS、Automotive Group 等 多家机构测算,2020 年 FHEV、PHEV、BEV 单车半导体的成本到了 834 美元,相较 于传统燃油车的汽车半导体价值 417 美元,单车半导体价值量翻倍成长;相较于 48V 轻 混合车,单车半导体价值量增加 45.8%。预计 2025 年,48V 轻混车、FHEV/PHEV/BEV销量分别将达到 1880 万辆、2100 万辆,基于 2020 年单车半导体 BOM 静态测算,2025 年车用半导体市场规模将达到 282.7 亿美元。

新能源汽车半导体价值量持续增加,保守估计 2025 年中国市场规模达到 70 亿美元。随 着汽车电动化、智能化、网联化发展,半导体在单车上的整体价值也越来越高,根据 Gartner 预测的数据,2024 年单辆汽车中的半导体价值有望超过 1000 美元,根据前四年的年复合 增长率预测,预计 2025 年达到 1046 美元,中国 2025 年新能源汽车预计达到 600-700 万量,经测算中国新能源汽车半导体市场规模在 2025 年有望达到 62.8 亿-73.2 亿美元。

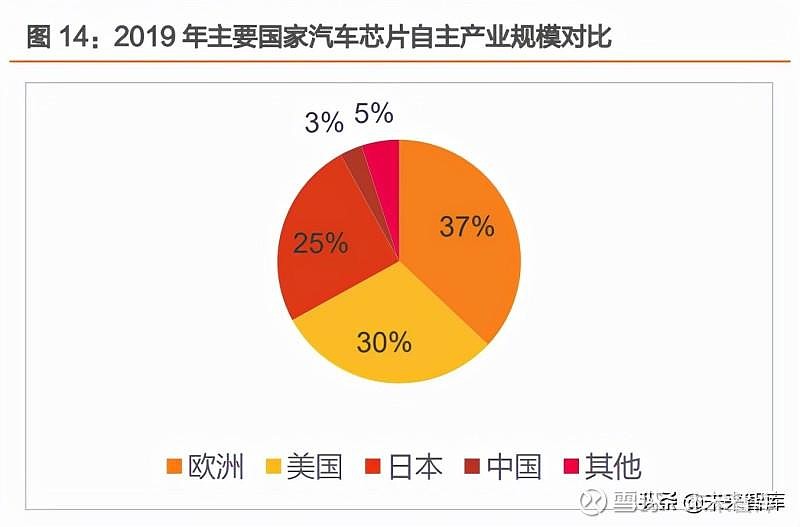

汽车半导体国产化率仅 10%,前八大欧美日企业占整体市场的 63%。根据 ICVTank 数 据,2019 年汽车半导体前八大企业为欧美日公司,包含恩智浦、英飞凌、瑞萨半导体、 意法半导体、德州仪器等,占整体市场规模的 63%。从自主汽车芯片产业规模来看,欧美 日占据整体市场的 93%,欧洲、美国和日本公司分别占 37%、30%和 25%市场份额;中 国公司仅为 3%,根据中国汽车芯片产业创新战略联盟数据显示,国内汽车行业中车用芯 片自研率仅占 10%,国内汽车芯片市场基本被国外企业垄断,并且具备 90%的替代空间。

1.2. 电动化+数字互联带动功率模拟芯片、控制芯片、传感器需求提升

半导体是汽车发展趋势(电驱化、数字互联)的核心。汽车在电动化、智能化、网联化的 发展过程中,半导体是发展的核心支撑。1)电驱化(电动化),电动与混动汽车的发展要 求动力传动系统向电气化迈进,其中由电池、电机、电控组成的三电系统主要以功率半导 体为主,包含 IGBT、MOSFET 等。2)数字互联(智能化、网联化),智能化发展带动 具备 AI 计算能力的主控芯片市场规模快速成长;此外智能与网联相辅相成,核心都是加 强人车交互,除了加强计算能力的主控芯片外,传感器、存储也是核心的汽车半导体,包 含自动化驾驶的实现使传感器需求提升、数据量的增加带动存储的数量和容量的需求提升。

汽车半导体绝对值在增长,从分类中功率半导体价值量增加幅度最大。新能源汽车相比传 统燃油车,新能源车中的功率半导体价值量提升幅度较大。按照传统燃油车半导体价值量 417 美元计算,功率半导体单车价值量达到 87.6 美元,按照 FHEV、PHEV、BEV 单车 半导体价值量 834 美元计算,功率半导体单车价值量达到 458.7 美元,价值量增加四倍 多。

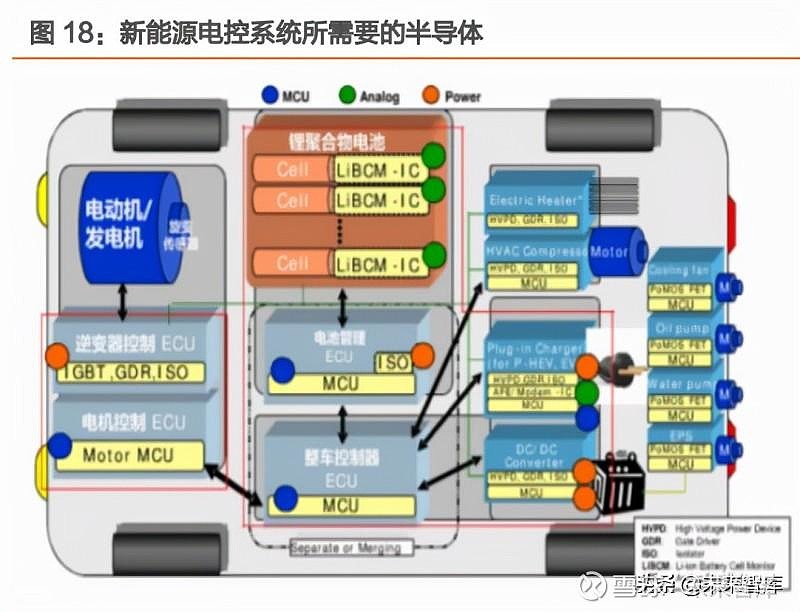

1.3. 新能源汽车的电力系统中,功率 IGBT 价值占比达 52%

新能源汽车核心-三电系统(电池、电机、电控)。1)电池是新能源汽车的能量来源,替 换传统燃油汽车的油箱;动力电池系统主要由电芯、电池管理系统等组成。2)电机负责 将电能转换为机械能,包含定子、转子等;3)电控如同汽车的大脑,用来控制电机的启 动、暂停、转速、扭矩等各项“动作”。三电系统需要大量的半导体产品包括功率半导体、 模拟芯片、控制芯片等;随着电动汽车的发展与普及,汽车半导体迎来快速发展期。

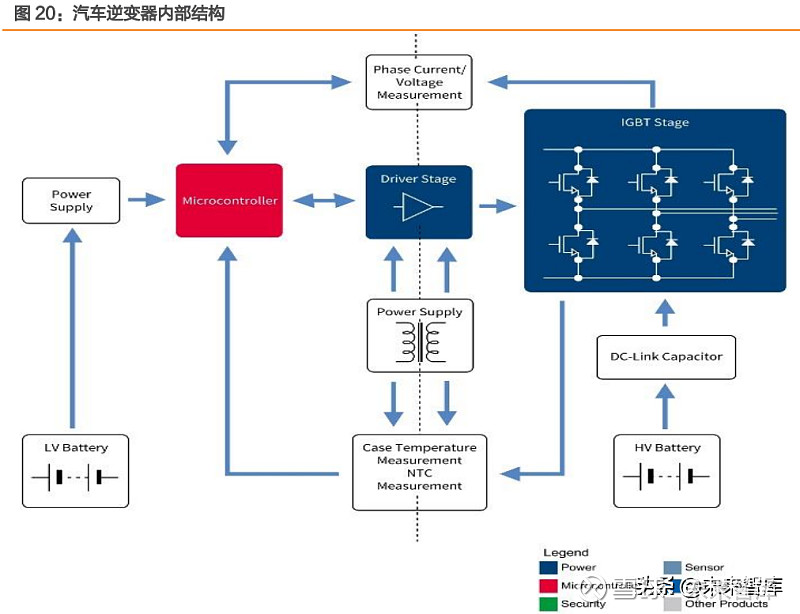

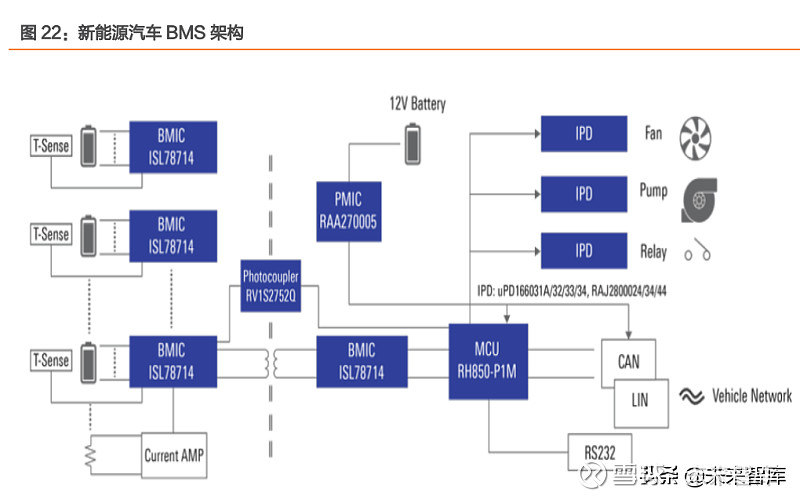

电力系统主要分为四大类:DC/DC 转换器、电池管理系统(BMS)、逆变器、车载充电器。 1)电池管理系统作为电池安全运用的有力保障,使得电池时刻处于安全和可控制的充放 电使用过程中,大大提高了电池在实际使用过程中的循环使用寿命;2)车载充电器是内 置在车辆里,用于停车时从交流电网为高压电池再充电的系统;3)逆变器的作用在于将 汽车 12V 或 24V(货车用)直流电转换为和市电相同的 220V 交流电;4)DC/DC 转换 器的作用在于把常电处理成其它电路设备用的小电压,或把原先的电源加以优化,使得供 电系统更加稳定,同时,DC/DC 转换器也有保护的作用。

逆变器是汽车的关键部件,主要用到的半导体芯片为 IGBT。逆变器类似于燃油车的发动 机管理系统 EMS,决定着驾驶行为。无论电机是同步、异步还是无刷直流电机,逆变器 始终以类似的方式运行,其设计应最大限度地减少开关损耗并最大限度地提高热效率。 IGBT 是电动汽车逆变器的核心电子器件,重要性类似电脑里的 CPU。

DC-DC 转换器供电给汽车低压电子系统。DC/DC 变换器是新能源汽车必须配置的功能, 类似燃油汽车中配置的低电压发电机总成,其功能是给车载 12V 或 24V 低压电池充电, 并为整车提供全部的低压供电。在新能源汽车中会配置一个 DC/DC 变换器作为能量传递 部件,从车载动力电池取电,提高能源的利用率,给车载 12V 或 24V 低压电池充电,并 为整车提供全部的低压电子系统供电。

BMS 电池管理系统是电动汽车中电池组的大脑。BMS 可根据起动能力对充电状态、健康 状态和功能状态进行快速、可靠的监测,以提供必要的信息。因此,BMS 能够最大限度 地降低因为电池意外失效而导致的汽车故障次数,从而尽可能地提升电池使用寿命和电池 效率,并实现二氧化碳减排功能。

OBC 车载充电器主要功能是为电池充电。OBC 的核心功能是整流电源输入,并将其转换 为适合电池的充电电压——可能是 400V 或越来越多的 800V。一个典型的 OBC 由多个 级联级组成,包括功率因数校正(PFC)、DC/DC 转换器、次级整流、辅助电源、控制及 驱动电路。OBC 具有多种功率等级,功率等级越高,充电时间就越短。最流行的 OBC 功率等级是 3.3kW、6.6kW、11kW 和 22kW。

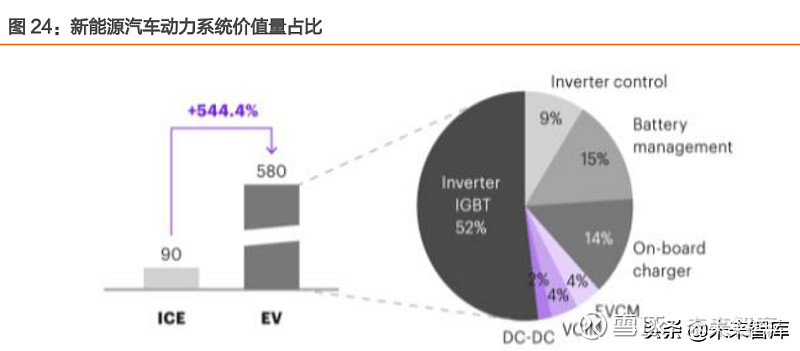

新能源汽车动力系统中,逆变器 IGBT 价值量占比 52%。在电动传统系统中,主逆变器负 责控制电动机,是汽车中的一个关键元器件,决定了驾驶行为和车辆的能源效率。并且, 主逆变器还用于捕获再生制动释放的能量并将此能量回馈给电池,所以,车辆的最大行程 与主逆变器的效率直接相关。

2.IGBT为新能源应用刚需芯片,国产替代&行业红利双击

2.1. IGBT 设计和工艺难度大、产品生命周期长、高压应用门槛高

2.1.1. IGBT 结构不断升级,协同第三代半导体技术创新

IGBT 是一个电路开关,透过开关控制改变电压。IGBT(绝缘栅双极型晶体管,Insulated Gate Bipolar Transistor)是一个三端器件,也是重要的分立器件分支,属于分立器件中 的全控型器件,可以同时控制开通与关断,具有自关断的特征,即是一个非通即断的开关。 IGBT 拥有栅极 G(Gate)、集电极 C(Collector)和发射极 E(Emitter),其开通和关 断由栅极和发射极间的电压 UGE 决定;在 IGBT 的栅极和发射极之间加上驱动正电压, PNP 晶体管的集电极与基极之间成低阻状态而使得晶体管导通。

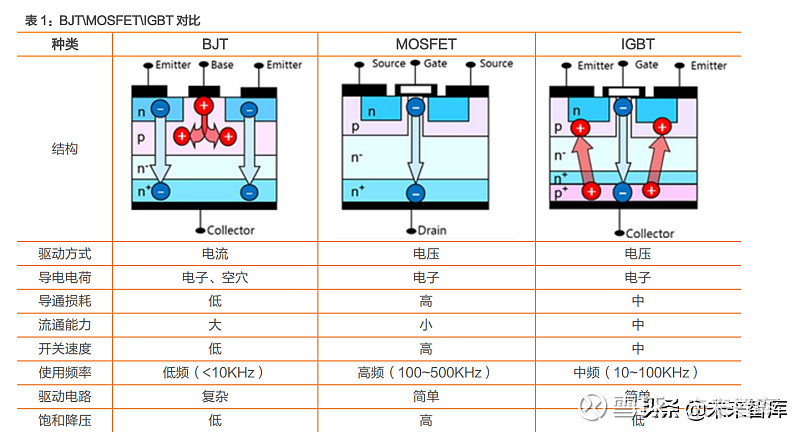

IGBT 结合了 MOSFET 与 BJT 的优势。IGBT 结合了 MOSFET 与 BJT 的优点,既有 MOSFET 的开关速度快,输入阻抗高、控制功率小、驱动电路简单、开关损耗小的优点, 又有 BJT 导通电压低、通态电流大、损耗小的优点,此外为了提升 IGBT 耐压,减小拖 尾电流,结构相对复杂。IGBT 被各类下游市场广泛使用,是电力电子领域较为理想的开 关器件。

IGBT 工艺与设计难度高,产品生命周期长。IGBT 芯片结构分为正面(Emitter side)和 背面(Collectoer side)。从 80 年代初到现在,IGBT 正面技术从平面栅(Planar)迭代 至沟槽栅(Trench),并演变为微沟槽(Micro Pattern Trench);背面技术从穿通型(PT, Punch Through)迭代至非穿通型(NPT, Non Punch Through),再演变为场截止型(FS, Field Stop)。技术的迭代对改善 IGBT 的开关性能和提升通态降压等性能上具有较大帮助, 但是实现这些技术对于工艺有着相当高的要求,尤其是薄片工艺(8 英寸以上的硅片当减 薄至 100~200um 后极易破碎)以及背面工艺(因正面金属熔点的限制,所以背面退火激 活的难度大),这也是导致 IGBT 迭代速度较慢。

此外,IGBT 产品具有生命周期长的特点, 以英飞凌 IGBT 产品为例,该产品已迭代至第七代,但其发布于 2000 年代初的第三代 IGBT 芯片技术在 3300V、4500V、6500V 等高压应用领域依旧占据主导地位,其发布 于 2007 年的第四代 IGBT 则依旧为目前使用最广泛的 IGBT 芯片技术,其 IGBT4 产品 的收入增长趋势甚至持续到了第 15 年。(报告来源:未来智库)

高密度、高可靠性、更好的集成散热功能是 IGBT 未来发展趋势。英飞凌作为全球 IGBT 龙头企业,产品技术已成为本土厂商的对标。截至 2021 年,英飞凌产品已迭代至第七代。 其中,第五代与第六代均属于第四代的优化版(第五代属于大功率版第四代,第六代属于 高频版第四代)。IGBT 器件需要承受高电压和大电流,对于稳定性、可靠性要求较高。未 来,IGBT 会朝着更小尺寸、更大晶圆、更薄厚度发展,并通过成本、功率密度、结温、 可靠性等方面的提升来实现整个芯片结束的进步。此外,IGBT 模块的未来趋势也将朝着 更高的热导率材料、更厚的覆铜层、更好的集成散热功能和更高的可靠性发展。

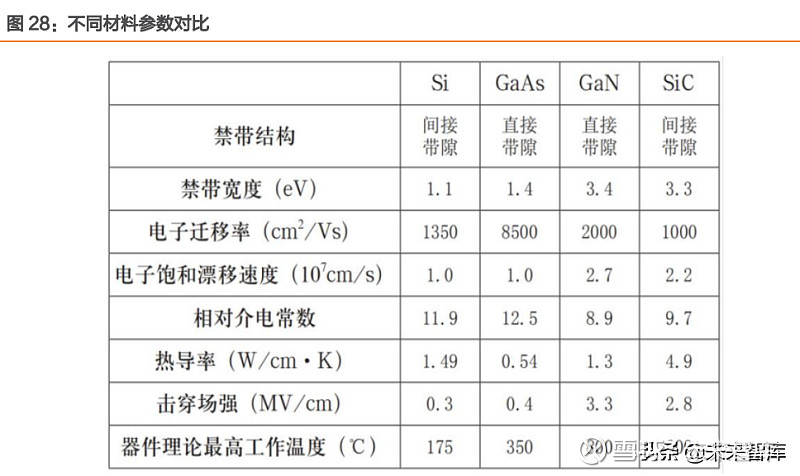

第三代半导体物理特性相较于 Si 在工作频率、抗高温和抗高压具备较强的优势。半导体 材料领域至今经历了多个发展阶段,相较而言,第三代半导体在工作频率、抗高温和抗高 压等方面更具优势。第一代半导体材料主要包括硅(Si)和锗(Ge),于 20 世纪 40 年代 开始登上舞台,目前主要应用于大规模集成电路中。但硅材料的禁带宽度窄、电子迁移率 低,且属于间接带隙结构,在光电子器件和高频高功率器件的应用上存在较大瓶颈,因此 其性能已难以满足高功率和高频器件的需求。

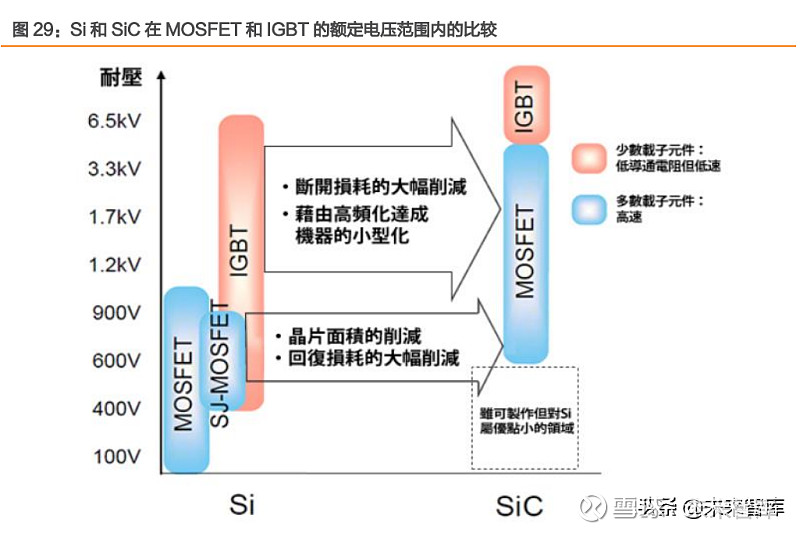

新材料推进新产品发展,高压高频领域适用 SiC。碳化硅在绝缘破坏电场界强度为硅的 10 倍,因此 SiC 可以以低电阻、薄膜厚的漂移层实现高耐压,意味着相同的耐压产品 SiC 的面积会比 Si 还要小,比如 900V SiC-MOSFET 的面积是 Si-MOSFET 的 1/35。因 此,硅基的 SJ-MOSFET 只有 900V 左右的产品,SiC 可以做到 1700V 以上且低导通 电阻。Si 为了改善高耐压化所带来的导通电阻增大主要采用 IGBT 结构,但由于其存在开关损耗大产生发热、高频驱动受到限制等问题,所以需借由改变材料提升产品性能。SiC 在 MOSFET 的结构就可实现高耐压,因此可同时实现高耐压、低导通电阻、高速,即使 在 1200 V 或更高的击穿电压下也可以制造高速 MOSFET 结构。

SiC MOSFET 具备一定优势,但成本较高。就器件类型而言,SiC MOSFET 与 Si MOSFET 相似。但是,SiC 是一种宽带隙(WBG)材料,其特性允许这些器件在与 IGBT 相同的高功率水平下运行,同时仍然能够以高频率进行开关。这些特性可转化为系统优势, 包括更高的功率密度、更高的效率和更低的热耗散。然而,受制于制造成本和产品良率影 响,SiC 产品价格较高。由于 Si 越是高耐压的组件、每单位面积的导通电阻变高(以耐压 的约 2~2.5 倍增加),因此 600V 以上的电压则主要使用 IGBT。

但是 IGBT 是藉由注入 少数载子之正孔于漂移层内,比 MOSFET 可降低导通电阻,另一方面由于少数载子的累 积,断开时产生尾电流、造成开关的损耗。SiC 由于漂移层的电阻比 Si 组件低,不须使用 传导度调变,可用高速组件构造之 MOSFET 以兼顾高耐压与低电阻,可实现开关损耗的 大幅削减与冷却器的小型化。SiC 在制造和应用方面又面临很高的技术要求,因此 SiC Mosfet 价格较 Si IGBT 高。

根据功率器件的特性,不同功率器件的应用领域各有不同。虽然 IGBT 结合了 MOSFET 与 BJT 的优势,但三者根据各自的器件性能优势,都有适合的应用领域。BJT 更强调工 作功率,MOSFET 更强调工作频率,IGBT 则是工作功率与频率兼具。BJT 因其成本优 势,常被用于低功率低频率应用市场,MOSFET 适用于中功率高频率应用市场,IGBT 适用于高功率中频率应用市场。高功率密度的 IGBT 在性能、可靠性等方面将继续发展, 因此在较长一段时间内仍会是汽车电动化的主流器件。SiC 组件具有高压、高频和高效率 的优势,在缩小体积的同时提高了效率,相关产品则主要用于高压高频领域。

部分 IGBT 厂商已开始布局 SiC 产业。SiC 具有较大发展潜力,已吸引多家功率器件厂商 进行布局。英飞凌于 2018 年收购德国厂商 Siltectra,弥补自身晶体切割工艺,又于 2018 年 12 月与 Cree 签署长期协议,保证自身光伏逆变器和新能源汽车领域的产品供应,旗 下 CoolSiC 系列产品已走入量产。2019 年,意法半导体与 Cree 签署价值 2.5 亿美元的 长单协议,且收购了瑞典 SiC 晶圆厂商 Norstel AB,以满足汽车和工业客户对 MOSFET 与二极管的需求。2021 年,意法半导体宣布造出 8 英寸 SiC 晶圆。此外,斯达半导、华 润微、等本土厂商也已在 SiC 领域布局。

2.1.2. 模块封装为核心竞争力之一,适用于各种高电压场景

IGBT 根据使用电压范围可分为低压、中压和高压 IGBT。按照使用电压范围,可以将 IGBT 分为低压、中压和高压三大类产品,不同电压范围对应着不同的应用场景。低压通常为 1200V 以 下 , 主 要 用 于 低 消 耗 的 消 费 电 子 和 太 阳 能 逆 变 器 领 域 ; 中 压 通 常 为 1200V~2500V,主要用于新能源汽车、风力发电等领域;高压通常为 2500V 以上,主 要用于高压大电流的高铁、动车、智能电网、工业电机等领域。

IGBT 根据封装形式可分为 IGBT 分立器件、IGBT 模块以及 IPM。从封装形式上来看, IGBT 可以分为 IGBT 分立器件、IGBT 模块和 IPM 三大类产品。IGBT 分立器件指一个 IGBT 单管和一个反向并联二极管组成的器件;IGBT 模组指将多个(两个及以上)IGBT 芯片和二极管芯片以绝缘方式组装到 DBC 基板上,并进行模块化封装;IPM 则指将功率 器件(主要为 IGBT)和驱动电路、过压和过流保护电流、温度监视和超温保护电路等外 围电路集成再一起生产的一种组合型器件。

IGBT 模块的封装工艺主要分为焊接式和压接式。IGBT在工作过程中或产生一定的损耗, 当每个 IGBT 芯片在工作过程中产生的损耗只集中在 1 平方厘米左右的面积向外传播时, 这样的高热流密度对器件的安全有效工作而言则成为一个巨大的挑战,所以,IGBT 需要依靠一定的封装形式以便进行散热,从而保证产品可靠性。IGBT 模块的封装工艺主要分 为焊接式与压接式。高压 IGBT 模块一般以标准焊接式封装为主,中低压 IGBT 模块则多 采用压接式封装工艺。压接式 IGBT 结构与焊接式 IGBT 结构差别较大,且压接式 IGBT 封装结构还可细分为凸台式和弹簧式,弹簧式压接型封装结构的专利由 ABB 公司持有, 东芝、Westcode、Dynex 等公司则采用凸台式封装结构。

2.1.3. 制造工艺正从 8 英寸晶圆朝向 12 英寸升级迭代

特色工艺需要工艺与设计的积累,海外企业以 IDM 为主。功率半导体主要以特色工艺为 主,器件的技术迭代像逻辑、存储芯片依靠尺寸的缩小,因此特色工艺的要求更多需要行 业的积累与 know-how,包括工艺、产品、服务、平台等多个维度;功率器件产品性能与 应用场景密切相关,导致平台多、产品类型多,因此更注重工艺的成熟度和稳定性,工艺 平台的多样性。

在这样的背景下,由于 IDM 可以按需生产不同电性功能的功率器件,加 速技术及应用积累,在深度及广度上覆盖客户不同的需求,因此 IGBT 海外的企业大多的 生产模式以 IDM 为主,国内相比海外发展较晚,因此催生出 Fabless 找代工厂生产的模 式,专业化分工加速对海外的追赶。代表 IDM 型 IGBT 厂商包括英飞凌、瑞萨、Vishay、 罗姆、安森美、富士电机、士兰微、华微电子等;Fabless 型 IGBT 厂商包括斯达半导、 新洁能、宏微科技等。IGBT 代工厂则包括高塔、华虹、东部高科等厂商。

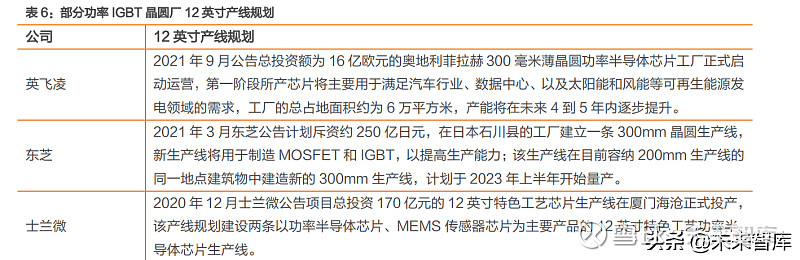

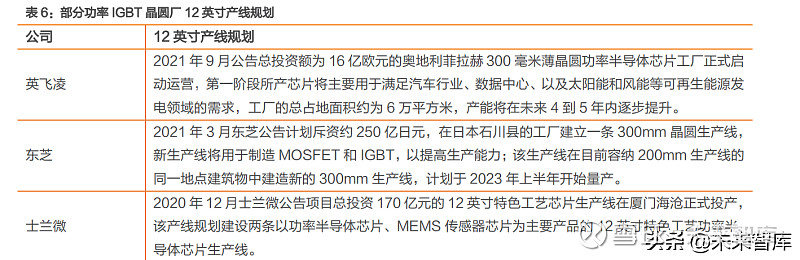

IGBT 主要采用成熟制程,目前生产大多以 8 英寸晶圆为主。IGBT 产品对产线工艺依赖 性较强,目前国际 IGBT 大厂主要采用 8 英寸生产线。为进一步提升产品性能与可靠性, IGBT 制造厂正积极布局可用于 12 英寸晶圆的相关工艺。英飞凌作为 IGBT 龙头企业, 已于 2018 年推出以 12 英寸晶圆生产的 IGBT 器件。同时,斯达半导 12 英寸 IGBT 产能 也已实现量产。未来,随着各家 IGBT 厂商工艺的进步,IGBT 产品也将转向 12 英寸晶 圆,并采用更先进的制程。

IGBT 需求增长扩厂计划持续推进,朝向 300mm(12 英寸)晶圆发展。英飞凌 2021 年 9 月公告其位于奥地利菲拉赫的 300 毫米薄晶圆功率半导体芯片工厂正式启动运营,随着数 字化和电气化进程的加快,公司预计未来几年全球对功率半导体器件的需求将持续增长,因此当前正是新增产能的最好时机。2021 年 3 月东芝公告准备开工建设 300mm 晶圆制造 厂,由于功率器件是控制和降低汽车、工业和其他电气设备功耗的重要部件,公司预计电 动汽车、工厂自动化和可再生能源领域的增长将继续推动功率器件的需求增长。

2020 年 12 月士兰微 12 英寸芯片生产线项目由厦门士兰集科微电子有限公司负责实施运营,第一 条 12 英寸产线,总投资 70 亿元,工艺线宽 90 纳米,计划月产 8 万片。本次投产的产线 就是其中的一期项目,总投资 50 亿元,规划月产能 4 万片;项目二期将继续投资 20 亿元, 规划新增月产能 4 万片。第二条 12 英寸生产线预计总投资 100 亿元,将建设工艺线宽 65 纳米至 90 纳米的 12 英寸特色工艺芯片生产线。

2.2. 新能源应用需求大幅提升,驱动 IGBT 供需持续紧缺

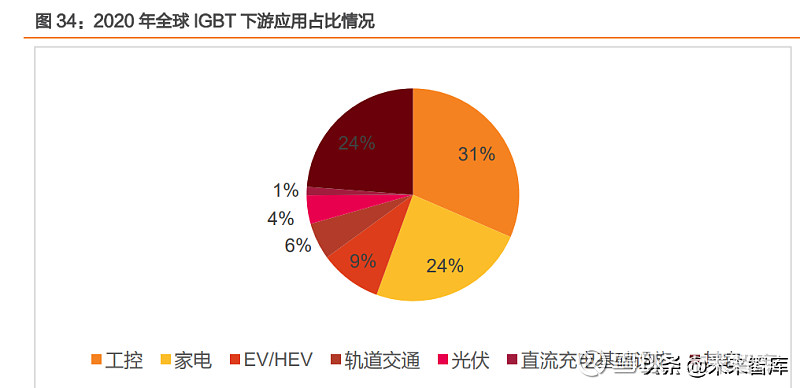

IGBT 下游应用包含工控、家电、新能源汽车等,2020 年市场规模达到 54 亿美元。根据 Yole,2020 年,全球 IGBT 市场规模约为 54 亿美元,预计将于 2026 年增长至 84 亿美 元。IGBT 具有多个下游应用市场,主要包括工控、家电、新能源汽车、新能源发电、轨 道交通等。其中,工控是 IGBT 最大的下游应用市场,2020 年,工控在全球 IGBT 下游 应用中占比约为 31.48%、家电占比约为 24.07%、EV/HEV 占比约为 9%

新能源汽车是 IGBT 各应用中增速最快的市场。随着新能源汽车渗透率的提升,IGBT 应 用数量也将快速增长,带动新能源汽车用 IGBT 市场的扩大。Yole 预计 2020~2026 年, 新能源汽车用 IGBT 市场规模将从 5.09 亿美元增长至 17 亿美元,年复合增长率达到 22.26%,成为增速最快的 IGBT 下游应用。

2.2.1. 新能源汽车:IGBT 是核心零部件,单车价值量达到上千人民币

IGBT 被应用于汽车的多个零部件中,是核心器件之一。IGBT 是决定电动车性能的核心 器件之一,主要应用于电池管理系统、电动控制系统、空调控制系统、充电系统等,主要 功能在于在逆变器中将高压电池的直流电转换为驱动三相电机的交流电;在车载充电机 (OBC)中将交流电转换为直流并为高压电池充电;用于 DC/DC 转换器、温度 PTC、 水泵、油泵、空调压缩机等系统中。

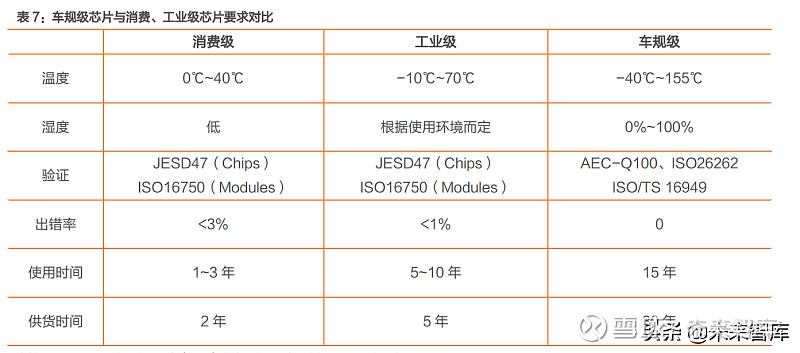

车规级 IGBT 对产品性能要求要高于工控与消费类 IGBT。作为汽车电气化变革的关键制 程,IGBT 产品在智能汽车中具有不可替代的作用。由于汽车电子本身使用环境较为复杂, 一旦失效可能引发严重后果,所以市场对于车规级 IGBT 产品的要求要高于工控类与消费 类 IGBT 产品。相比工控与消费类 IGBT,车规级 IGBT 对于温度的覆盖要求更高、对出 错率的容忍度更低、且要求使用时间也更长。

车规级 IGBT 在汽车产业链处于中游位置,车规认证是其壁垒之一。IGBT 厂商在汽车产 业链中处于中游位置,其上游包括材料供应商、设备供应商以及代工厂,例如日本信越、 晶瑞股份、晶盛机电、日立科技、高塔、华虹等;其下游包括 Tier 1 厂商以及整车厂。在 车载 IGBT 产业链中,认证壁垒是 IGBT 厂商进入车载市场的壁垒之一。IGBT 厂商进入 车载市场需要获得 AEC-Q100 等车规级认证,认证时长约为 12~18 个月,且在通过认 证门槛后,IGBT 厂商还需与汽车厂商或 Tier 1 供应商进行市场约 2~3 年的车型导入测试 验证。在测试验证完成后,汽车厂商也往往不会立即切换,而是要求供应商以二供或者三 供的身份供货,再逐步提高装机量。

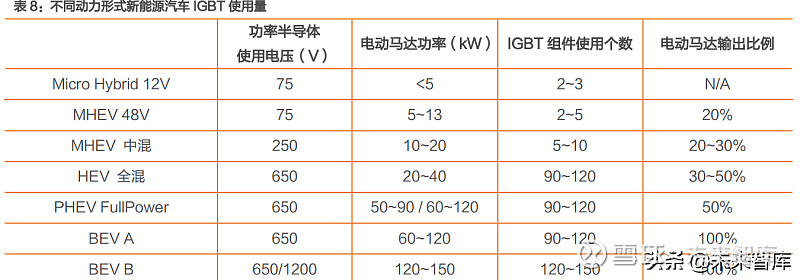

IGBT 组件数量随新能源汽车的动力性能提升而增加。IGBT 约占电机驱动系统成本的一 半,而电机驱动系统约占整车成本的 15~20%,即是说,IGBT 约占整车成本的 7~10%。 随着新能源汽车的动力性能增强,IGBT 组件使用个数也在提升,例如 MHEV 48V 所需 IGBT 组件数量约为 2~5 个,但 BEV A 所需 IGBT 组件数量则为 90~120 个。随着新能 源汽车的动力性能增强,IGBT 组件数量也在提升,带动整体 IGBT 价值量提升。

根据不同车型,IGBT 价值量也有所不同,A 级车 IGBT 价值最高达到 3900 人民币。根 据不同车型,汽车通常可分为物流车、大巴车、A00 级、A 级以上四个大类。不同类型的 汽车所需要的 IGBT 价值量也有所不同。物流车通常使用 1200V 450A 模块,单车价值 量为 1000 元;8 米大巴 IGBT 单车价值量为 3000 元、10 米大巴 IGBT 价值量为 3600 元;A00 级汽车单车 IGBT 价值量约为 600~900 元;15 万左右的 A 级车以上汽车单车 IGBT 价值量约为 1000~2000 元、20~30 万左右的 A 级车以上汽车单车 IGBT 价值量约 为2000~2600 元;属高级车型的A级车以上汽车单车 IGBT价值量则约 3000~3900 元。

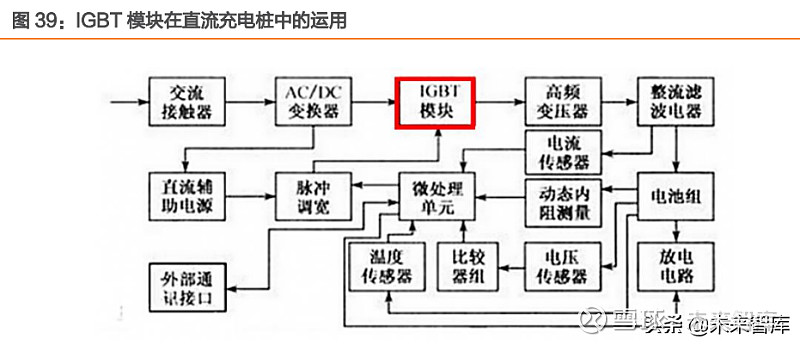

充电桩中的 IGBT 模块是负责功率转换的核心器件。根据充电方式,充电桩可分为直流桩、 交流桩、无线充电,其中以直流桩和交流桩为主。交流桩又叫慢充桩,只提供电力输出, 无充电功能,需要通过车载充电机为电动车充电;而直流桩则叫快充桩,与交流电网连接, 输出可调直流电,直接为电动汽车的动力电池充电,且充电速度较快。IGBT 模块在充电 桩中担当功率转换的角色,是充电桩的核心器件之一。

充电桩数量逐步提升,带动 IGBT 需求增长。随着新能源汽车的普及,充电桩市场也在不 断扩大。2020 年 9 月至 2021 年 8 月,我国公共充电桩保有量从 61 万台增长至 98 万台。 根据中国充电联盟的数据,2020 年,我国充电桩市场中,直流电桩约为 30.9 万台,占比 约为 38.3%;交流桩约为 49.8 万台,占比约为 61.7%。在直流充电桩中,IGBT 占原材 料成本的 20~30%。虽然充电桩市场对于 IGBT 来说仍然较小,但由于充电桩的部署对于 扩大新能源汽车来说至关重要,所以未来充电桩用 IGBT 市场有望快速增长。

2.2.2. 光伏\风电\工控\家电\轨交:新能源应用驱动 IGBT 快速增长

双碳计划为光伏、风电打开广阔发展前景。除了新能源汽车,IGBT 也常被用于光伏、风 电等新能源领域。受益于双碳计划,光伏与风电将迎来广阔的成长空间。根据国务院印发 的《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》所提出的目标当中, 非化石能源消费比重会持续提升,同时要构建绿色低碳循环发展经济体系,这也将为国内 光伏风电等清洁能源带来广阔的发展机遇。

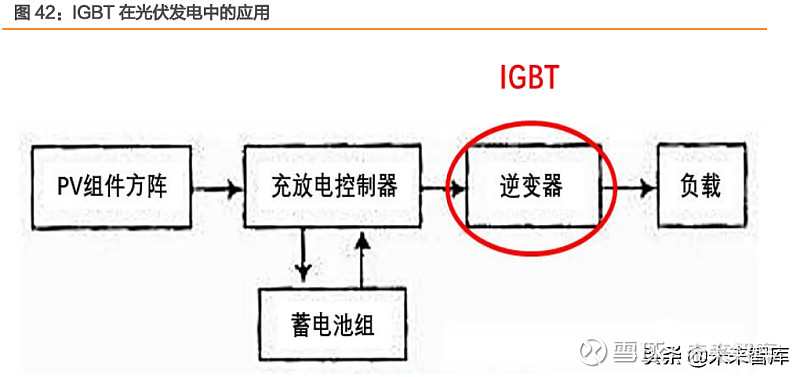

IGBT 在光伏市场中主要应用于光伏逆变器。逆变器是太阳能光伏发电系统中的关键部分, 是将直流电转化为用户可以使用的交流电的必要过程,也是太阳能和用户之间相联系的必 经之路。采用 IGBT 作为太阳能光伏发电关键电路的开关器件有助于减少整个系统不必要 的损耗,使其达到最佳工作状态。所以,光伏逆变器通常采用 IGBT。

光伏逆变器出货量增长带动 IGBT 需求提升。根据 BNEF 数据,2019 年底累计光伏装机 容量超过风电装机,成为仅次于煤炭、天然气、水电的全球第四大发电来源。受益于各国 对新能源的推广,全球光伏新增装机量 GW 级市场增大,带动光伏逆变器需求快速增加。 2013~2019,全球光伏逆变器量从 39GW 增长至 127GW,年复合增长率达到 22%,且 预计将于 2025 年增长至 327GW。

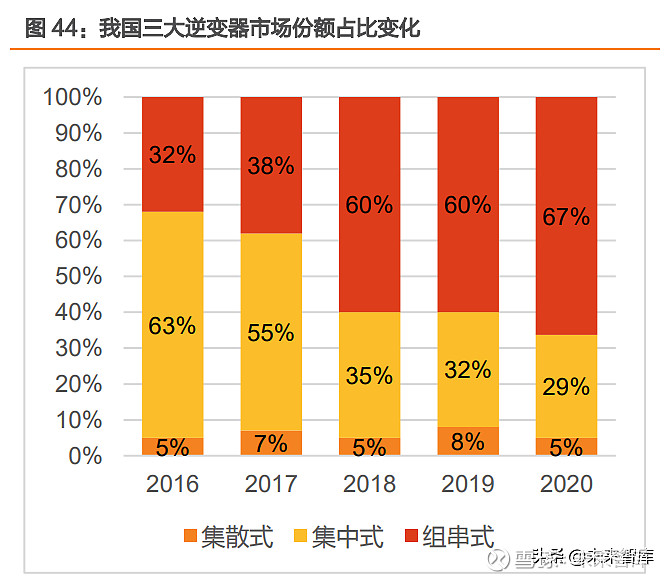

IGBT 作为光伏逆变器中的重要构成部件,市场规模 也将随光伏逆变器需求量增长而扩大。光伏逆变器主要可分为集散式、集中式和组串式。 集中式光伏逆变器的设备功率在 50KW~630KW 之间,采用大电流 IGBT;组串式光伏 逆变器功率小于 100KW,IGBT 被用于其功率开关零部件。同样的功率下,组串式光伏 逆变器数量多于集中式光伏逆变器。随着组串式逆变器应用占比的提升,光伏用 IGBT 数 量有望有所增长。

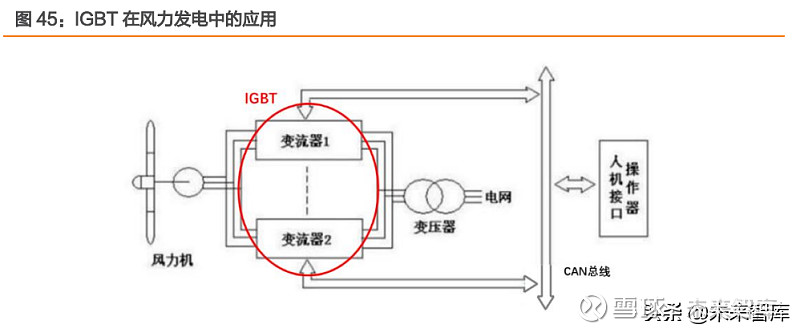

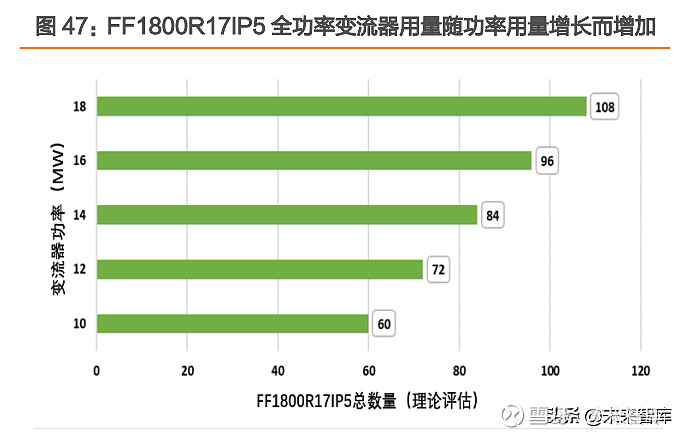

IGBT 在风电市场中主要应用于风电变流器。风电变流器作为风力发电机组的关键部件之 一,可以使风机处于最佳发电状态,同时将风力发电机发出的频率、幅值不稳定的电能转 换为频率、幅值稳定的、且符合电网要求的电能后并入电网。IGBT 是风电变流器的重要 部件之一,变流器可通过提高 IGBT 等功率器件的耐压和容量来提高风电系统的功率等级。

IGBT 用量将随风电变流器需求瓦数增长而增加。随着碳中和相关政策的逐步出台,我国 风力发电将迎来新一轮机遇,根据中商产业研究院预测,2021~2025,我国风力发电量将 从 82944.8 亿千瓦时增长至 99707.9 亿千瓦时。风电的普及也将带动风电变流器需求的 增长。更多的风电变流器需求量也意味着风电市场对 IGBT 的需求量将大幅增长。因此, IGBT 用量将随着风电普及而提升。

变频家电渗透率提升促进 IGBT 用量增长。近年来,我国白色家电产品销量已趋于稳定。 冰箱销量保持在 8000 万台左右,洗衣机销量保持在 6000 万台以上,空调销量保持在 14000 万台以上。虽然白电整体销量已趋于平缓,但变频家电的渗透率的增长仍为 IGBT 用量带来了提升空间。家电用变频器内置 IGBT,截至 2019 年,空调、冰箱以及洗衣机 的变频占比分别为 59.4%、46.8%以及 39.7%,仍有较大成长空间。因此,家电用 IGBT 市场有望随着变频家电渗透率的提升而进一步扩大。

工控用 IGBT 数量将随下游需求增长而增加。在工控市场,IGBT 是电焊机重要的零部件 之一。在电焊机的逆变部分,由于 IGBT 工作电流大,可采用半桥逆变的形式,以 IGBT 作为开关,使其开通与关闭由驱动信号控制。根据华经产业研究院数据显示,2015~2020, 中国电焊机产量从 572 万台增长至 1109 万台。

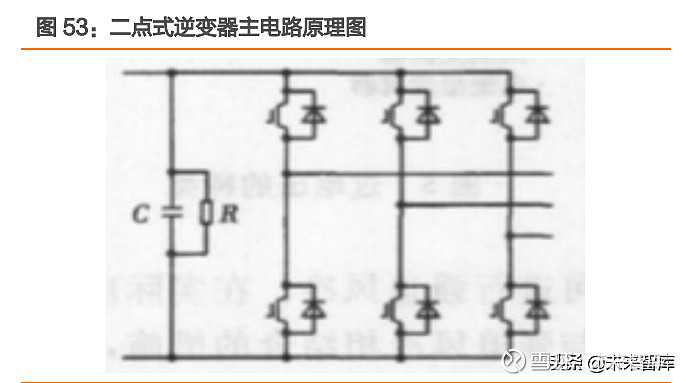

IGBT 在轨道交通中被广泛使用。轨道车辆广泛采用 IGBT 模块来构成牵引变流器以及辅 助电源系统的恒压恒频(CVCF)逆变器,IGBT 模块的电压等级通常在 1200V~6500V。 轨道车辆中的所运用的逆变器主要为三点式逆变器和二点式逆变器。日本用于 700 系电动 车组的为三点式主变流器,采用大功率平板型 IGBT(2500V/1800A),整流器和逆变器 的每个桥臂可用 1 个 IGBT 元件,从而使 IGBT 组件在得到简化的同时,功率单元总体结 构也变得紧凑。而我国引进法国 Alstom 公司的 200km/h 动车组中,则用 IGBT 构成二 点式逆变器。

动车产能趋于平稳,不同动车类型所需 IGBT 用量各有不同。近年来,我国动车组的产能 趋于稳定,但随着我国高速铁路网规模的扩张,预计动车组需求量将继续增长,并带动轨 道交通用 IGBT 数量提升。此外,为满足不同需求,我国高铁动车组也被分为两个速度等 级—200~250 公里/小时以及 300~350 公里/小时。其中,200~250 公里/小时速度等级 的有 CRH1、CRH2、CRH5 型,300~350 公里/小时速度等级有 CRH2-300、CRH3 等。

2.2.3. 晶圆产能持续紧缺,IGBT 供不应求或延续较长时间

晶圆供应维持紧张,代工厂产能利用率不断攀升。随着下游需求持续向上,带动功率器件、 模拟芯片、MCU 等产品需求的增长,该类产品多在 8 英寸晶圆厂生产,导致 8 英寸晶圆 需求一直保持高位。同时,疫情催生需求增长,导致晶圆供应紧张华虹等代工厂产能利用 率持续保持增长态势;世界先进晶圆出货量也持续增长。

全球主要功率器件制造商投入扩产,目标提升 IGBT 产品供应能力。去年年底以来,全球 芯片短缺不断加剧,并蔓延至汽车、手机、家电等多个领域。由于晶圆制造产能不足,功 率半导体市场出现供不应求的现象。为满足下游需求并提升自身供应能力,国内外诸多功 率半导体厂商纷纷宣布扩产。东芝、英飞凌、士兰微、华润微、赛晶科技等国内外厂商均 加大了对于功率半导体产品的产能投入。

2.2.4. IGBT 供货周期与价格均有增长,供不应求难以缓解

晶体管(含 IGBT)交期周数高于大部分半导体产品交期。由于疫情所导致的供需失衡, 半导体产品交期在过去的 8~12 个月中大幅延长,虽然部分产品交期在 7 月略有缩短,但 已于 8 月再次出现延长的态势。在各类半导体产品中,晶体管(含 IGBT)整体交期已超 过 35 周。IGBT 大多为成熟制程(8 英寸为主),8 英寸制程由于前几年数量和产线不断 下滑,部分设备大厂已不再生产 8 英寸晶圆所需的相关设备,设备紧缺导致扩产较 12 英 寸晶圆厂少,供不应求导致成熟制程产能持续紧缺;同理,IGBT 产能紧缺导致今年产品 的交期周数大幅度提升。

国际龙头企业 IGBT 产品价格与拉货周期,均呈现上涨态势。由于产能持续紧缺,2021 年 IGBT 产品货期持续拉长,且在 Q3 仍未出现缓解的现象。英飞凌与 Microsemi 部分 IGBT 产品的交货周期已延长至 50 周。此外,ST、安森美、IXYS 等国际龙头企业 IGBT 产品交货周期也呈现出继续延长的趋势,且相关产品价格也表现出上涨的趋势。(报告来源:未来智库)

2.3. 国内 IGBT 企业实现 0-1 突破,紧抓缺货朝下国产化机遇

海外企业 IGBT 产品电压覆盖范围较广,本土企业多集中在中低压市场。中低压 IGBT 主 要可用于新能源汽车、家电、电焊机等领域,需求较为广阔,本土厂商布局也相对较多, 士兰微、华润微、新洁能、华微电子的 IGBT 产品均集中在 1350V 以下的 IGBT 市场。 斯达半导、时代电气则在高压 IGBT 产品中也有所布局。

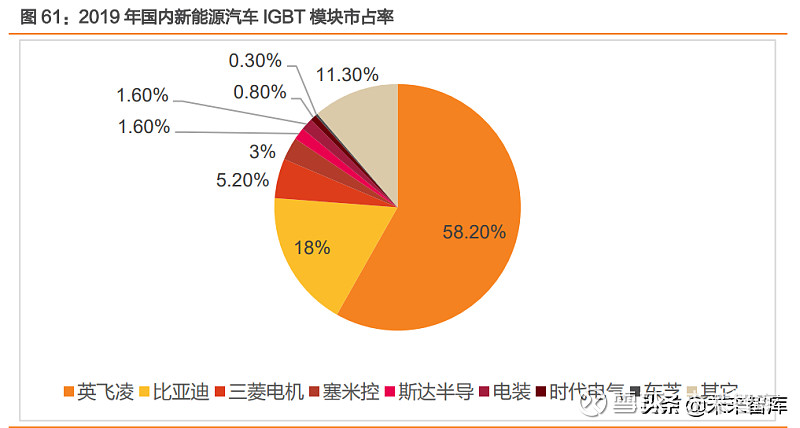

海外企业占据国内大部分新能源汽车 IGBT 模块市场。相比消费类与工控类 IGBT 产品, 车规级 IGBT 产品对性能要求更高,且认证时间更长。海外企业凭借多年的积累,在车规 级 IGBT 产品市场占据了一定的先发优势。在中国新能源汽车 IGBT 模块市场中,英飞凌 市占率超过了一半,达到 58.20%。比亚迪通过向自供,在新能源汽车 IGBT 模块市场中 市占率也达到了 18%。此外,斯达半导、时代电气等国内厂商近年来通过积极投入研发, 也成功在国内新能源汽车用 IGBT 模块市场中占取到了一定份额。

国内企业积极开拓 IGBT 产品线,积极技术升级,紧抓国产替代机遇。由于新能源汽车是 IGBT 市场增长的主要驱动力之一,国内厂商纷纷积极布局车载 IGBT 业务。士兰微车载 IGBT 产品已在部分客户处批量供货;时代电气 750V 车规级逆导 IGBT 芯片已处于样件 试验阶段;斯达半导基于第七代 IGBT 技术的车规级 650/750V IGBT 芯片已研发成功, 并预计于 2022 年开始批量供货;宏微科技 750V 车规级 IGBT 预计于 2022 年开始起量。

3. 重点公司分析

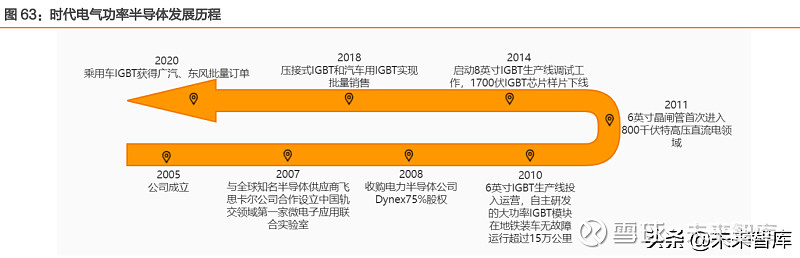

3.1. 时代电气:轨道交通装备龙头,新能源车 IGBT 业务迎来突破

深耕轨道交通装备行业,功率半导体开启公司第二增长曲线。公司自 2005 年成立以来, 主要从事轨道交通装备产品的研发、设计、制造、销售并提供相关服务,具有“器件+系 统+整机“的产业结构,产品主要包括以轨道交通牵引变流系统为主的轨道交通电气装备、 轨道工程机械、通信信号系统等,是轨交电气行业龙头。同时,公司还积极布局轨道交通 以外的产业,在功率半导体器件、工业变流产品、新能源汽车电驱系统、传感器件、海工 装备等新兴装备领域开展业务。

1)轨道交通装备:保持国内领先地位。包括轨道交通电气装备、轨道交通工程机械和通 信信号系统,主要用于干线铁路、城际铁路、城市轨道交通等。其中,公司自主研发成功 的牵引变流系统,打破了早期国际巨头的技术垄断,不仅在国内保持领先地位,还远销欧 洲、美洲、亚洲多个国家和地区,助力我国轨道交通产业的发展。

2)新兴装备业务:功率半导体加速发展。以功率半导体器件为主,其他产品包括工业变 流产品、新能源汽车电驱系统、传感器件和海工装备。其中,功率半导体器件主要产品覆 盖双极器件、IGBT 和 SiC 等。轨道交通行业,公司的高压 IGBT 品大量应用于我国轨道 交通核心器件领域;输配电行业,公司生产的 3300V 等系列 IGBT 批量应用于柔性直流 输电、百兆级大容量电力系统;新能源汽车行业,公司最新一代产品已向国内多家龙头汽 车整车厂送样测试验证。

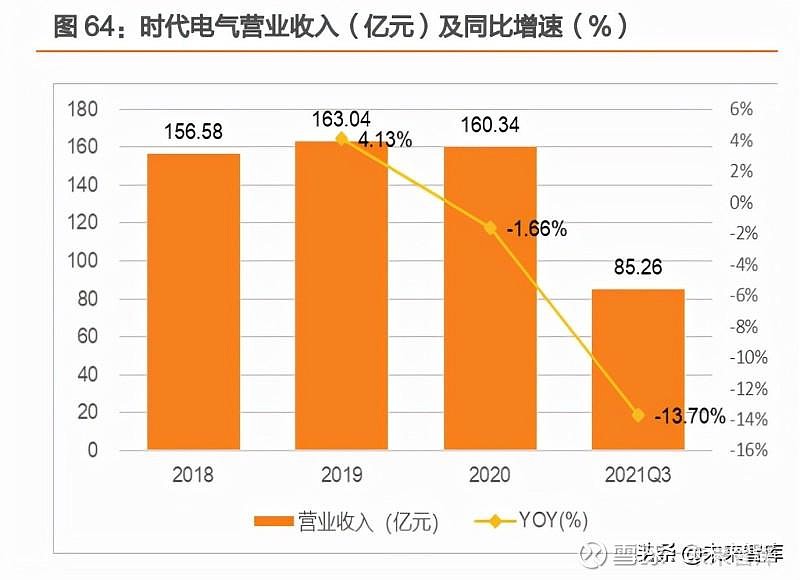

传统轨交业务受疫情冲击,功率半导体穿越周期有望带动业务持续向上。受新冠疫情影响, 国铁集团对轨道交通车辆的招标时间略有延迟,城市轨道建设进度也存在一定程度的延期, 使得公司营业收入有所下降。2021年前三季度营业收入为85.26亿元,同比下降13.70%; 归母净利润 12.02 亿元,同比下降 19.69%。随着疫情的逐步稳定以及公司近年对功率半 导体布局的持续推进,未来业绩或将重新增长。2020 年,公司功率半导体器件业务营业 收入达到 8.01 亿元,较 2019 年度增长 54.48%;功率半导体产能也已从 2018 年 62 万 只增长至 2020 年 79.4 万只。

持续加大功率半导体投入,公司获利能力未来有望提升。公司近年综合毛利率和轨交业务 毛利率较为稳定,2021 年前三季度公司综合毛利率 37.86%。功率半导体为代表的新兴 装备毛利率则相对较低,2020 年新兴装备毛利率仅 22.15%,主要原因在于外部竞争加 剧,以及公司功率半导体业务较小尚未形成规模效应。随着公司对功率半导体业务的持续 投入和 IDM 模式的推进,预计未来公司的毛利率和净利率将有所提升。

3.2. 士兰微:IDM 深耕功率 IGBT 赛道,12 英寸厂拥技术和产能优势

前瞻性布局 12 英寸晶圆产能,国内第一条 12 英寸 IDM 特色工艺产线。士兰微电子股份 有限公司成立于 1997 年,是专业从事集成电路芯片设计以及半导体微电子相关产品生产 的高新技术企业,是目前中国规模最大的集成电路芯片设计与制造一体(IDM)的半导体 企业之一。2003 年公司正式在上交所上市,募集资金 2.89 亿用于 6 英寸晶圆生产线以及 集成电路新品研发。2015 年,公司 8 英寸集成电路芯片生产线在下沙芯片制造基地奠基。 2017 年与厦门沧海区政府签订战略合作协议建设两条 12 英寸特色工艺晶圆生产线。IC Insights 在 2021 年 2 月集成电路芯片制造企业的产能排名中,公司在 6 英寸及以下的芯 片制造企业中生产规模居全球第 2 位。

产品业务种类繁多,协同促进公司业务发展。公司设计研发和工艺制造平台同时发展,形 成了特色工艺技术与产品研发的紧密互动,以及集成电路、功率器件、功率模块、MEMS 传感器、光垫器件和化合物芯片的协同发展。公司依托 IDM 模式形成的设计与工艺相结 合的综合实力,加快产品研发进度、提升产品品质、加强成本控制、向客户提供差异化产 品与服务,提高了其向大型尝试配套体系渗透的能力。通过多个技术门类的半导体产品协 同发展,公司产品得以成套进入整机应用市场,具有广阔的市场前景。

需求拉动+业务边际延展带动公司业务快速增长。公司 2020/2021Q3 年实现营收 42.81/52.22 亿元,同比增长 37.61%/76.18%,归母净利润为 0.68/7.28 亿元,同比增 长 365.16%/1543.39%。根据 2020 年报板块拆分口径,公司营收主要来自器件、集成 电路和 LED 三 个 板 块 , 营 收 分 别 为 22.03/14.20/3.91 亿 元 , 占 比 51.47%/33.17%/9.13%。主营业务功率器件的下游主要为消费电子类、工业类、新能源 汽车和 5G 相关产业,在疫情影响下,居家办公电子类需求增大叠加新能源及光伏景气度 上升,功率半导体全球供不应求的局面。在全球半导体市场缺货涨价的大背景下,公司前 瞻性布局叠加国产替代化持续性利好,公司迎来额外的发展机会。

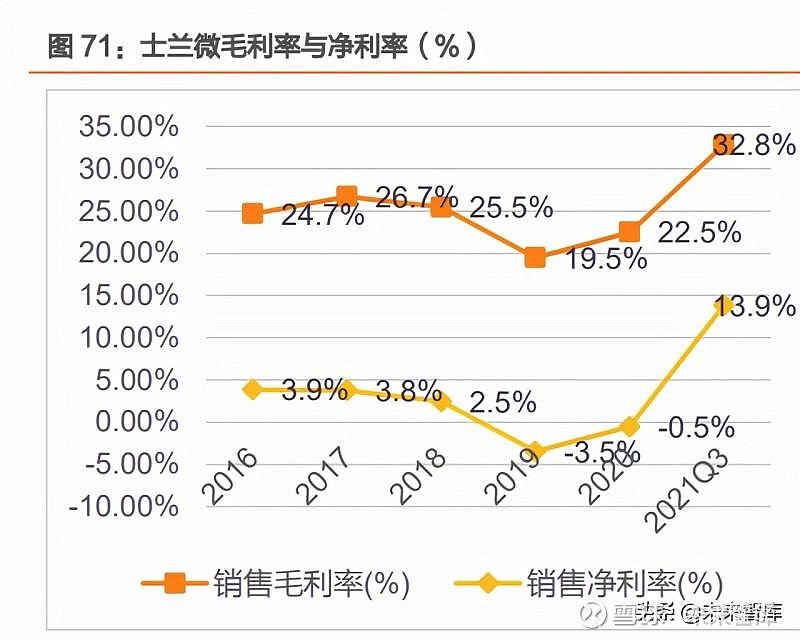

注重研发投入,持续优化产品结构,促进公司毛利率提升。公司注重研发投入, 2018/2019/2020 研 发 支 出 分 别 为 3.50/4.26/4.86 亿 元 , 研 发 人 员 数 量 分 别 为 2018/2231/2345 人。同时,公司器件业务占比稳中有升,发光二极管业务占比逐渐减小, 利于公司整体毛利率持续提升。2021 年 Q3 毛利率/净利率为 32.84%/13.85%,同比变 化 11.71pct/14.72pct。

3.3. 华润微:功率半导体 IDM 头部企业,内生+外延持续扩张

MOSFET 龙头企业地位稳固,内生式发展+外延式并购扩大版图。华润微电子有限公司 是华润集团旗下主要负责微电子业务投资、发展和经营管理的企业,是中国领先的拥有芯 片设计、晶圆制造、封装测试等全产业链一体化的半导体企业。公司前身为 1983 年创立 的华科电子公司,于 2003 年经过一系列兼并重组置入 Central Semiconductor Cayman (CSMC),同年作为上市主体向香港联交所申请上市,并于 2011 年私有化退市,2020 年登陆科创板。目前主营业务分为产品与方案、制造与服务两大业务板块,MOSFET 是 公司最主要的产品之一,公司也是是国内营业收入最大、产品系列最全的 MOSFET 厂商。

两大业务板块推动企业快速发展

1)产品与方案板块:聚焦功率半导体、智能传感器,核心技术自主研发国内领先。公司 产品与方案业务板块聚焦于功率半导体、智能传感器与智能控制领域,处于国内领先地位, 2020 和 2021H1 分别实现营收 31.04、20.44 亿元,同比增长分别为 23.37%、49.31%。 其中,根据 2020 半年报,分立器件为产品与方案板块主要产品,占该板块整体营收的 76.9%。

2) 制造与服务板块:创新步伐加快,全产业链优势差异化竞争。制造与服务板块聚焦于 晶圆制造、封装测试等服务,受益新能源板块轮动+国产替代化浪潮,该板块营收增长明 显,2020/2021H1 实现营收 38.27/23.83 亿元,同比增长 20.22%/42.14%。其中,根 据 2020 半年报,晶圆制造占该板块整体营收的 65.30%、封装测试占该板块的 24.57%。

下游需求持续增加,扩产带动公司业绩持续向上。公司 2020/2021Q3 年实现营收 69.77/69.28 亿元,同比增长 21.50%/41.70%,归母净利润为 9.64/16.84 亿元,同比 增长 140.46%/145.20%。半导体需求不断扩张一度出现半导体全球缺货涨价行情。半导 体扩产周期一般需要 1-2 年,预计缺货行情短期不会被解决,中国半导体行业未来将迎来 黄金发展周期。

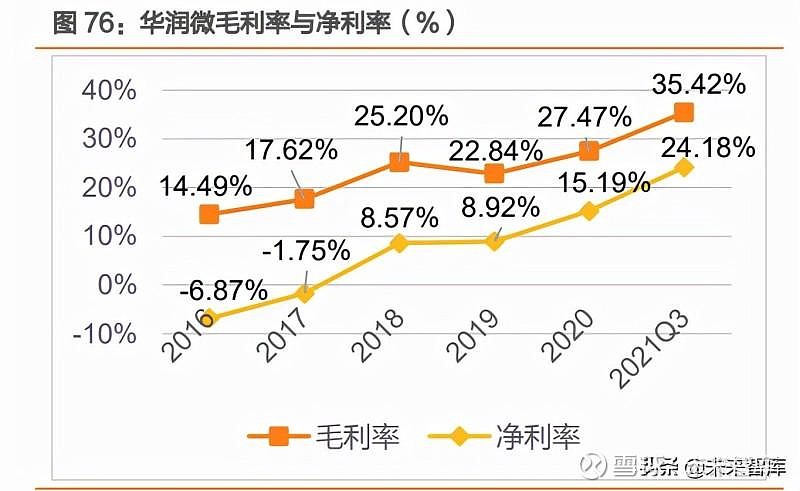

产品与方案业务收入占比持续扩大,毛利率与净利率快速增长。公司持续加大研发投入, 研发支出从 2016 年的 3.46 亿元增长至 2020 年的 5.66 亿元。2021 前三季度,公司研 发支出为 5.03 亿元,同比增长 35.58%。凭借对技术研发的注重,公司产品受到下游客 户认可,产品与方案业务在公司的整体营收占比持续增长。此外,公司毛利率与净利率也 已显著提升,2016~2020 年,公司毛利率从 14.49%提升至 27.47%,净利率从-6.87% 提升至 15.19%。2021 年前三季度,公司毛利率与净利率快速增长,分别达 35.42%、 24.18%。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

详见报告原文。

精选报告来源:【未来智库】。