(报告出品方:天风证券)

1. 什么是钠离子电池——原理与结构

1.1. 发展历程

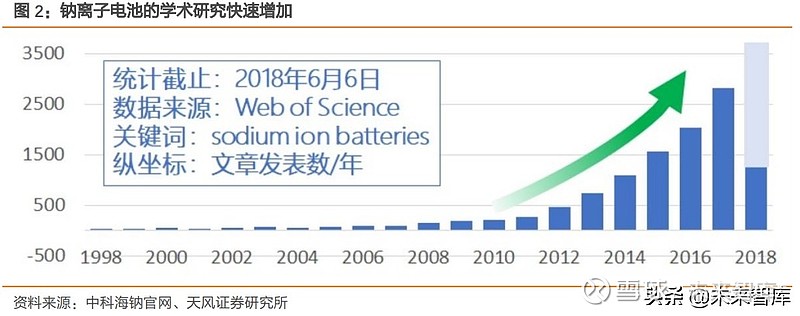

钠离子电池的研发起步较早,产业化应用的速度不及锂离子电池,但近年来学术研究和产业应用的热度持续上升。

1979 年法国的 Armand 提出了“摇椅式电池”的概念,开启了锂离子和钠离子电池的研究。 到 20 世纪 80 年代后期,锂离子电池得到了快速地发展和应用,其标志为 1991 年 SONY 公司成功进行了商业化应用。2010 年以后,中美日韩各国开始引领锂离子电池在动力领域 的发展。近年来,锂离子电池在消费、动力和储能三大类领域得到了广泛的应用。

而从 20 世纪 80 年代开始,钠离子电池的研究一直进展缓慢和停滞。直到 2000 年,硬碳 负极材料的发现才使得钠离子电池迎来了转折。到 2010 年前后,钠离子电池的相关学术 研究快速增加。到 2020 年,全球已有二十多家企业致力于钠离子电池的研发,意味着钠 离子电池正在逐步走向产业化应用。

1.2. 工作原理

钠离子电池与锂离子电池均属于二次电池,其工作原理都是“摇椅式”。 钠离子电池在充电时,Na+从正极脱出,经电解液横穿隔膜嵌入负极,使正极处于高电势 的贫钠态,负极处于低电势的富钠态;放电过程则与之相反,Na+从负极脱出,经电解液 穿过隔膜嵌入正极材料中,使正极恢复到富钠态。理想的充放电情况下,Na+在正负极材 料间的嵌入和脱出不会破坏材料的晶体结构,充放电过程发生的电化学反应是高度可逆的。

以锂离子 4.5V 的电压窗口为基准,钠离子的电压窗口可达 4.2V,相对较宽,可实现达到 相对较高的能量密度,适合作为电荷载体。但钠离子的质荷比和离子半径都比锂离子大, 因而钠离子电池的质量能量密度和体积能量密度理论上均不及锂离子电池。且钠离子半径 较大,这意味着在电池的运行过程中,钠离子在材料中的嵌入和脱出,对材料的结构稳定 性和动力学提出了更高的要求。

1.3. 主要材料

与锂离子电池相同,钠离子电池的构成同样主要包括正极、负极、隔膜、电解液和集流体 等,但在材料选择上二者存在较大差异。

正极材料:由于离子特性的差异,直接将锂离子电池电极材料中的锂换成钠并不合适, 因此寻找适合钠离子电池的电极材料是锂离子电池走向实用化的关键。目前具有潜在 商业化价值的有普鲁士白和层状氧化物两类材料,克容量可达 160mAh/g,与现有的 锂离子电池正极材料相当。

负极材料:不同于锂离子,在碳酸酯电解质中不易实现石墨储钠,因此钠离子电池的 产业化也需要寻求新的负极材料。宁德时代开发了能够让大量的钠离子存储和快速通行、具有独特孔隙结构的硬碳材料,克容量可达 350mAh/g 以上,具备优异的循环性 能,整体性能指标与锂电池的石墨相当。

电解质:由于钠离子电池和锂离子电池的工作机理以及电解液体系相近,因此钠电池 电解液的开发可以遵循锂离子电池的经验和思路;但同样需要针对钠离子的自身特点 开展研究和开发。

隔膜:可以借鉴锂离子电池相对成熟的体系。

集流体:因为低温下锂和铝会发生合金化反应,因此锂离子电池通常正极集流体选择 铝箔,负极集流体则选择铜箔;而钠离子电池正负极均可以选择成本较低的铝箔。

1.4. 生产工艺

钠离子电池的生产工艺可以参照锂离子电池,生产线也与锂离子电池类似。

差异之处主要在于钠离子电池可以采用铝箔作为负极集流体,因此正、负极的极耳可以相 同,极耳相关的生产工序可以更加简化。

从产品封装形态上看,钠离子电池也锂离子电池类似,同样可分为圆柱、软包和方形硬壳三大类。

2. 为什么选择钠离子电池——特性与优势

2.1. 钠元素的资源丰富且分布广泛

钠资源的丰度远高于锂元素,全球分布均匀,价格低廉且稳定,无发展瓶颈。

锂元素地壳中的含量只有 0.0065%,且资源分布不均匀,70%的锂分布在南美洲地区。如果 按照锂电池现在的发展速度,暂不考虑回收,锂电池的应用将很快受到锂资源的严重限制。

随着锂离子电池在消费、动力和储能三大领域快速应用,锂离子电池的生产制造达到了空 前规模,并且各大锂电池生产商都在不断的扩大其产能,这导致 2021 年以来锂资源需求 紧张,价格大幅上涨。

而钠资源非常丰富,其在地壳中的丰度位于第 6 位,且是钠分布于全球各地,完全不受资 源和地域的限制,所以钠离子电池相比锂离子电池有非常大的资源优势。此外,由于钠易 获取且价格低廉,所以钠离子电池也具有很大的潜在价格优势。

2.2. 钠离子电池的理论成本更低

钠离子电池的材料成本与锂离子电池相比有 30%-40%的下降空间。

由于钠资源价格远低于锂资源,大大降低了钠离子电池正极材料的价格。此外,钠电池的 负极集流体可以使用铝箔而非锂电池需要使用的铜箔,进一步降低了钠离子电池的成本。 据中科海钠测算,钠离子电池(NaCuFeMnO/软碳体系)的材料成本与锂离子电池(磷酸 铁锂/石墨体系)相比有 30%-40%的下降空间。

2.3. 钠离子电池在低温及安全性能等方面有优势

随着研究的不断深入,钠离子电池的潜在优势被不断发掘。尤其是高、低温下性能优异以 及较高的安全性,为钠离子电池在储能和动力领域的应用奠定了良好的基础。

宁德时代发布的第一代钠离子电池,电芯单体能量密度已经达到了 160Wh/kg;常温下充 电 15 分钟电量达到 80%,具备了快充能力;-20°C 低温环境,有 90%以上的放电保持率; 系统集成效率可以达到 80%以上;热稳定性优异,超越了国家动力电池强标的安全要求。

总体而言,其第一代钠离子电池的能量密度略低于目前的磷酸铁锂电池,但是,在某些性 能表现上,特别是低温性能和快充方面,具有明显的优势,特别适用于高寒地区高功率应 用场景。

3. 钠离子电池怎么样——现状与前景

3.1. 产业现状

从目前全球钠离子电池产业化的进程来看,目前尚处于导入期;从产品参数上看,我国处于领先地位。

目前,国内外已有超过二十家企业正在进行钠离子电池产业化的相关布局,并取得了重要 进展,主要包括英国 FARADION 公司、法国 NAIADES 计划团体、美国 Natron Energy 公司、 日本岸田化学、丰田、松下、三菱化学,以及我国的宁德时代、北京中科海钠、浙江钠创 新能源、辽宁星空钠电等。

3.2. 成本分析

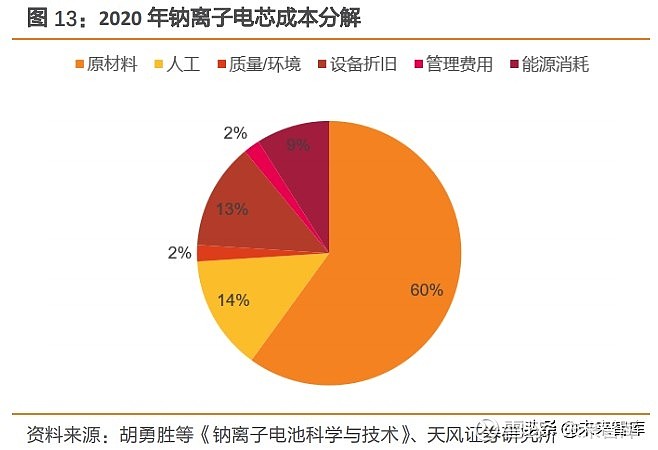

基于钠离子电池和锂离子电池相似的工作原理、结构和生产制造工艺等,二者的成本结构 也基本相同,主要包括原材料成本、制造成本(包括人工成本、厂房、设备、能源、质量 /环境成本等)、管理费用及资金使用成本等。

根据胡勇胜博士等测算,以 NaCP10/64/165 软包电池为例,在 2020 年大致成本构成中原 材料占比约为 60%,其余成本占比约 40%。在原材料成本中,正极、负极材料(包括导电 剂、黏结剂和铝箔)、电解液和隔膜分别占比约 32%、10%、18%和 15%,剩余的 25%为包括 外壳组件、极耳等其他装配部件。据此,对于 NaCP10/64/165 软包电池,胡勇胜博士等核 算正极分别为铜铁锰层状氧化物、普鲁士白类和镍铁锰层状氧化物时的 BOM 成本分别为 0.26 元/Wh、0.26 元/Wh 和 0.31 元/Wh。

正极材料:正极材料的成本直接决定电池的成本。钠离子电池的各种正极材料当前的 预计成本为:铜铁锰层状氧化物为 28.8 元/kg,普鲁士白类为 26.4 元/kg,镍铁锰层 状氧化物为 42.4 元/kg。

负极材料:钠离子电池负极材料一般为硬碳、软碳、复合碳等无定形碳材料。目前国 内市场上无定形碳的成本为 8-20 万元/t,而中科海钠体系中负极所用的煤基无定形碳 材料成本预计低于 1.5 万元/t。

电解液:钠离子电池电解质盐一般为 NaPF6,电解液合成方法与 LiPF6 基本相同,但 电解液盐浓度会更低;溶剂一般为 EC、DMC、EMC、DEC 和 PC 等溶剂组成的二元或 多元混合溶剂体系。目前国产锂离子电池电解液主流成本为 3-5 万元/t,钠离子电池 电解液规模化供应后与锂离子电池相比成本会更低。

隔膜:目前常用的隔膜主要为 PP、PE、PP/PE 以及 PP/PE/PP 隔膜、陶瓷隔膜、涂胶隔膜等。目前规模化生产的隔膜孔径均远大于钠离子的溶化剂半径,满足钠离子电池 的使用需求。目前国内 7μm 厚度的主流湿法隔膜成本为 1.8-2.1 元/m2,干法双拉隔 膜成本约为 0.8-1.2 元/m2,使用陶瓷隔膜成本则会高 50%以上。

集流体:锂离子电池负极只能使用铜箔,而钠离子电池负极可以使用铝箔作为集流体。 目前市场上电池级别铜箔成本(80-90 元/kg)约为电池级铝箔成本(24-30 元/kg) 的 3 倍。

极耳:钠离子电池正负极均可以使用铝极耳,相比较锂离子电池的铜镀镍极耳或镍极 耳成本有所降低;且铝极耳焊接工艺更简单,也可以降低部分制造成本。

3.3. 应用前景

目前钠离子电池初步应用于储能和低速动力领域,随着宁德时代第一代钠离子电池以及 AB 电池系统解决方案的推出,钠离子电池有望进一步拓展应用场景,从储能走向动力。

由于钠离子电池具有原料资源丰富、成本低、环境友好、高低温下性能表现好以及安全性 好等优势,目前已被初步运用于储能和低速动力领域,未来有望逐步在储能、低速两轮车 和低速电动车领域逐步取代铅酸电池和磷酸铁锂电池。

宁德时代第一代钠离子电池发布会上提出的 AB 电池解决方案,将钠离子电池与锂离子电 池的集成混合共用,按一定的比例和排列进行混搭、串联、并联和集成,通过 BMS 的精准 算法进行不同电池体系的均衡控制,既弥补了钠离子电池在现阶段的能量密度短板,也发挥出了它高功率、低温性能的优势。以此系统结构创新为基础,为锂钠电池系统拓展更多 应用场景。

宁德时代 AB 电池解决方案的发布,拓展了钠离子电池的应用场景;且宁德时代宣布下一 代钠离子电池得能量密度可以达到 200Wh/kg,进一步解决了钠离子电池能量密度较低的 问题,使得钠离子电池有望从储能走向动力,应用在电动汽车上。而据钛媒体称,集 度汽车可能成为宁德时代第一代钠离子电池的首批用户,在 2023 年完成产业的升级迭代。

3.4. 产业链分析

与锂离子电池类似,钠离子电池产业链也主要包括上游的原材料、中游的电芯及电池以及下游的应用。与锂离子电池产业链的主要差异表现在上游正、负极材料以及中游电池厂的技术能力。

目前与钠离子电池产业链较为相关的上、中游公司主要包括:

我们认为,随着技术逐步走向成熟,应用场景不断拓展,未来钠离子电池或从储能逐步走 向动力,并以其低成本和高性能对铅酸电池、磷酸铁锂电池实现替代。此外,钠离子电池 的原料不同于锂,资源丰富且分布均匀,发展钠离子电池技术路线有助于维持动力电池终 端价格稳定,且随着钠离子电池的应用,成本存在进一步下降的空间,下游的整车厂或因 此受益。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

详见报告原文。

精选报告来源:【未来智库官网】。