文章来源:海螺水泥:走向世界的水泥龙头

《世界水泥》杂志曾经说过“世界水泥看中国,中国水泥看海螺”。成立二十多年来,海螺水泥凭借其优秀的产品质量而闻名全国,产品远销海外,在世界水泥市场上享有很高的国际信用评级。

究竟什么原因,造就了海螺水泥从一个乡间小厂蜕变成为业内翘楚,矗立在世界之巅呢?

一、宁国水泥厂

1978年10月,安徽省政府批准成立了安徽省宁国水泥厂,这便是海螺水泥的前身。当时,国内水泥行业普遍采用老式立窑和湿法窑,技术相比国际落后。于是,安徽省政府便投资4.62亿元建设了宁国水泥厂,率先引进了日产4000吨新型干法熟料生产线,成为了中国最早采用新型干法生产工艺的大型水泥企业之一。

所谓熟料,是和水泥两种不同的建筑材料,主要由石灰石、粘土等材料在高温下煅烧而成,而水泥则是由熟料、矿渣、石膏等原料通过研磨加工后制成的。

为了引进日产4000吨的新型干法熟料生产线,宁国水泥厂采用了远洋轮船将机器送至上海港,然后改用内河轮船溯江而上运到芜湖,再从芜湖用汽车运抵厂里,如此周折才将进口设备安全运抵目的地。

关于水泥的制作工艺,主要有两类区别,按照生料制备方法可以分为干法和湿法,按照煅烧熟料窑的结构可以分为回转窑和立窑。水泥经过了150年制作工艺的演进,经历了回转窑、机立窑、湿法窑、半干法回转窑、干法窑以及现代水泥最为常见的新型干法制作工艺。

宁国水泥厂因地处港口镇山门村的海螺山,原材料也是源自海螺山,所以宁国水泥厂盛产的水泥品牌就以“海螺”命名。

虽然掌握了行业最先进的新型干法生产技术,但由于当时配套的国产设备事故频发,使得宁国水泥厂的生产长期无法达标,直到1993年才初步摆脱了经营困境。

之后两三年,宁国水泥厂遇上了中国改革开放以来水泥工业最为兴旺的时期,市场上的水泥产品经常供不应求,价格猛涨,政府也不再管制水泥价格,使得水泥价格开始随行就市。

在这种情况下,很多水泥厂都赚了不少钱,宁国水泥厂也不例外。赚到钱后的宁国水泥厂立马清除厂里许多无效投资,例如停止对宣城大理石厂的投资,取消煤气站项目,降低上海、南京和合肥办事处的投资规模,扭转了盲目投资带来的损失。

1995年4月,宁国水泥厂利用积累的资金,联合国内院所和设备厂家,开工建设了国内首条自主成套设备的日产2000吨新型干法熟料生产线。一年后,这条日产2000吨生产线便成功投产,在投产当月就达到了指标,也打破了国外对水泥行业的技术和设备垄断。在此之前,国内日产2000吨新型干法熟料生产线的建设,需投资约8亿元,花费32个月工期,而宁国水泥厂的生产线总投资仅3.4亿元,工期只有18个月,在当时业内引起了不小的轰动。

与此同时,宁国水泥厂还利用在资金、技术、人才和管理等方面积累的优势,开始通过收购兼并、资产重组进行扩张。

90年代初期,宁国水泥厂便收购了设备老旧,管理不善,陷入亏损的芜湖白马山水泥厂,并对其原有的老式落后生产线进行改造完善,并扩建了一条新型干法生产线,陆续建成水泥粉磨系统等,使芜湖白马山水泥厂在1997年时转亏为盈,成为中国水泥行业国有大中型企业摆脱困境的典范。另外,宁国水泥厂还接手了陷入困境的南京中国水泥厂。南京中国水泥厂创立于1921年,是中国最早投产的湿法水泥厂,宁国水泥厂在接手后便关闭了其湿法生产线,扩建新型干法熟料生产线,让南京中国水泥厂的产能规模、资产总额、营业收入等很快达到了先进水平,成为了南京市最大的单一水泥工厂,让百年老企业起死回生。

通过收购兼并的扩张方式,宁国水泥厂很快完成了从工厂到集团的体制转变,被国务院批准为120家试点企业集团之一。

二、“T”型发展战略

1996年,中国正处于改革开放初期,安徽省芜湖市政府为了探寻创新发展的路子,利用芜湖市的区位优势和工业基础,通过营造投资环境吸引企业落户,宁国水泥厂也成为芜湖市政府动员引导的对象。经过芜湖市委领导带着一系列政策上门拜访后,宁国水泥厂也同意将总部落户到芜湖市。

1996年9月,经安徽省人民政府批准,正式在芜湖市成立了“安徽海螺集团有限责任公司”,同时还宣布授予海螺集团国有资产经营权。一年后,为了完善现代化企业管理制度,实现管理与国际接轨,羽翼初丰的海螺集团发起成立了“安徽海螺水泥股份有限公司”,简称“海螺水泥”。之后,以宁国水泥厂、白马山水泥厂等为主体的海螺水泥,于1997年10月在香港联交所成功上市,成功发行了3.61亿股H股,共募集资金8.23亿港元,开创了中国水泥行业在境外上市的先河。

上市之后,海螺水泥也拥有了资金发展公司建设,开始实施“T”型发展战略。

由于水泥是一种连续性的生产,停窑停工会造成严重损失,所以水泥企业会很容易造成供过于求。因此,为了避免有大量水泥库存量,水泥企业的销售大多不考虑生产成本进行。为了调节供需,水泥企业的产销一般都以就近供应为主。在海螺水泥“T”型发展战略之前,我国水泥企业都是靠着矿山或者靠着市场建,比如华北金隅、东北亚太、西北的新天山和祁连山等,均是围绕着当地市场运营,被称为“全能工厂”建设模式。

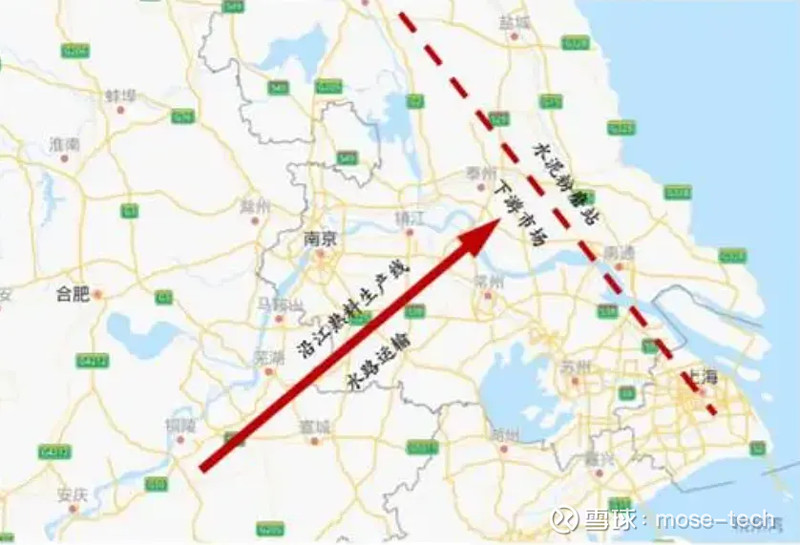

海螺水泥的“T”型发展战略打破了这一常规,即在长江沿线石灰石和能源重组的地方建设熟料烧成基地,在东南沿海沿江有市场而无资源的地方布局粉磨站,利用长江黄金水道将熟料运到粉磨站。

1998年9月,海螺水泥兼并了合肥市长丰县水泥,将年产10万吨水泥的立窑厂改造成年产60万吨水泥的粉磨厂,在安徽省会合肥建立了据点。同年10月,海螺水泥兼并了南京江北水泥厂,成立了南京海螺水泥,在南京市也建立了一个桥头堡。此外,海螺水泥在1998年还收购了江苏省张家港水泥厂与上海奉贤水泥厂,组建了张家港海螺水泥与上海海螺水泥。

此后两年,海螺水泥又相继收购重组了南通市水泥厂、泰州市水泥厂等企业,并通过改扩建或新建生产线,使得“T”型发展战略初具雏形。

在水泥运输方式上,由于航运价格是铁路运费价格的一半,是公路运费价格的十分之一,但运输半径却高达一千公里,是铁路的两到三倍。依托于长江的运力,海螺水泥的产品可以用相对更低的物流成本覆盖了相对高价值的长江下游消费市场。

2000年8月,时任国家经贸委主任盛华仁提议海螺水泥建设一条“低投资、国产化”日产5000吨干法熟料国产化示范线。2002年,这条日产5000吨的干法熟料国产化示范线在海螺水泥铜陵熟料基地建成。同年,海螺水泥在上交所发行上市,成功登陆A股,成为中国建材行业首家A+H股水泥上市公司,发行2亿股,发行价为4.1元,总共募集了8个多亿。与此同时,在中共安徽省委、省政府的领导下,有关厅、局的指导下,海螺水泥的改制工作也有序进行,并于2003年底顺利完成,将海螺水泥从国有独资转变为国有控股企业。

之后几年,海螺水泥继续大规模在怀宁等地建设熟料基地,又在太仓、海门等沿江粉磨站基础上重组了安徽、浙江、江苏等省份的共计7家公司,进一步巩固了“T”型发展战略,完善在长三角水运系统的全面布局。

到了2005年,海螺水泥已经拥有千万吨级熟料基地1个、600万吨级熟料基地2个、300万吨级熟料基地多个,总生产能力达到年产熟料4000万吨以上和年产水泥4000万吨以上,成为了国内水泥行业的龙头。

在“T”型发展战略实施的前几年,海螺水泥兼并的企业大部分是拥有立窑和湿法窑的老企业,海螺水泥通过拆除沿江石灰石资源丰富的立窑、湿法窑,并新建新型的干法生产线,同时将沿江或沿海地区的立窑和中小水泥企业改造为粉磨站,既淘汰了大量落后产能,也促进了水泥行业技术进步,加速了产业结构调整。

三、快速发展

从2006年开始,海螺水泥遵循“并购为辅,新建为主”的发展战略,加大了项目新建的力度。之所以如此,是因为很多被收购企业本身就存在产能落后、人员安置等各种困难,海螺水泥收购一条生产线的成本回收要5到15年,而自建一条日产5000吨生产线的成本回收只要3到5年左右。在2006年至2010年期间,海螺水泥仅仅实施了佛山海螺水泥和龙陵海螺水泥两起并购。

2008年,在国际金融危机全面爆发后,中国经济增速快速回落,贸易出口出现负增长,面临着巨大的经济风险。为了应对这种危局,中国政府于2008年11月推出了进一步扩大内需、促进经济平稳较快增长的十项措施,这些举措里便包含了加快建设保障性安居工程,加快农村基础设施建设和加快铁路、公路和机场等重大基础设施建设等基建政策。此时,海螺水泥的熟料年产能已经达到1.3亿吨、水泥年产能也达到了1.5亿吨,得以顺利承接住这一波基建地产东风。

之后,海螺水泥积极响应国家西部大开发的号召,启动了西部发展战略,开始在甘肃、四川、重庆、贵州、陕西等地建设多个项目。与以往在长三角区域大规模收购粉磨站不同,海螺水泥在2010年之后的收购目标转为西部地区的熟料生产线。

2011年,海螺水泥收购重组了壮乡水泥股份、陕西众喜集团、广西四合工贸、贵州重组六枝工矿水泥有限公司和黔西南州发展资源开发有限公司。2012年,海螺水泥又收购了凌云通鸿水泥、茂名市大地水泥、四川南威水泥有限公司,同时还收购了涡阳县龙山水泥厂和江苏北固水泥有限责任公司,重组成立了亳州海螺水泥和镇江北固海螺水泥。

2013年,海螺水泥收购了江西进贤岚湖第二水泥有限公司,组建成立了进贤海螺水泥,并规划建设年产100万吨的水泥粉磨项目。

2014年,海螺水泥又与湖南云峰水泥成功签约,接管了武冈云峰水泥和邵阳云峰水泥,并且收购了贵州鑫晟煤化工水泥有限公司,重组成立了水城海螺水泥。

海螺水泥通过在西部地区的并购,进一步扩大了市场份额,新增了熟料产能3110万吨,水泥产能4565万吨,逐步增强了市场控制力和话语权。

从2010年到2014年间,海螺水泥兼并的企业大部分都是成熟的熟料基地,很多生产线是新型干法水泥生产线。在兼并完后,海螺水泥主要针对其收购对象的生产设备老化,工艺布局不合理、生产运行不受控、安全隐患较多等实际情况实施技术性改造,解决制约生产运营的问题,提高运行质量,降低生产成本。

2012年,随着国内基建降温,水泥行业整体产能出现过剩局面,水泥行业也面临着下行周期到来的风险。

为了应对国内基建走弱,海螺水泥也开始往海外布局,分散国内需求不足导致的产销下滑风险。2012年,海螺水泥在印度尼西亚南加建立了第一个生产基地,并在加里曼丹岛的建立了水泥中转库。除了印度尼西亚之外,海螺水泥还分别在柬埔寨、老挝、缅甸、俄罗斯和乌兹别克斯坦等国家布局生产基地。

到了2019年,海螺水泥已在印尼等“一带一路”沿线11个国家和地区注册设立了21家公司,发展了23个项目载体,累计完成投资近100亿元,海外员工近3200余人,规划熟料年产能达到3270万吨,规划水泥年产能达到4075万吨。

四、低成本优势

通过“T”型发展战略,海螺水泥打造了“熟料基地-长江水运-下游粉磨站”的运输模式,成本远低于传统的“工厂-公路-工地”模式。

除了低成本的运输模式,海螺水泥在其他很多方面也做到了低成本运行。

在原料端,由于海螺水泥所在的安徽省拥有着中国最丰富水泥用灰岩矿山储量及产能,使得海螺水泥可以在安徽省内布局更大规模的熟料产线。在水泥行业,更大规模的熟料产线能效越高,耗电量和煤耗量就更低,以万吨级和千吨级的熟料产线为例,万吨级的产线比千吨级综合电耗要低28%左右,水耗低18%左右。受益于资源及大规模产线的优势,海螺水泥的单位原料成本远低于同业。

海螺水泥还拥有大量的矿山储备,石灰石自给率接近100%,相比外购石灰石的水泥企业每吨成本低20元以上。此外,由于海螺水泥的生产规模大,在煤炭采购上都是集中采购,煤炭成本在行业内也处于较低水平。

另外,低温余热发电项目也是海螺水泥降低成本的重要手段。

从2002年开始,海螺水泥便与国内外设计和装备制造厂家开展技术合作,经过三年时间成功开发出拥有自主知识产权的高效纯低温余热发电技术,使公司在生产熟料过程中每吨可以节电38kWh。

在水泥生产过程中,会产生大量200℃左右的废气,这些废气如果直接排入大气,既污染了环境也浪费了宝贵的能源。所谓的低温余热发电技术,既是水泥工业的废气余热转换成电能,这些电能又可以被利用到熟料生产中,使得水泥生产的电耗可大幅度下降。以芜湖海螺水泥为例,每生产1吨熟料的余热回收,可发电30多度,几乎能满足芜湖海螺水泥熟料生产一半的用电量。

2005年,海螺水泥投入了15亿资金,在其下属8家工厂建成了11套纯低温余热发电项目,总装机容量为19万kW。在这些余热发电项目投产后,每年便为海螺水泥节电13亿度,为公司降低了6亿多元成本,经济效益与社会环保效益显著。

2010年,海螺水泥在铜陵熟料基地建成了世界首条利用水泥窑协同处置城市生活垃圾的示范项目,通过使用水泥窑协同处置固废危废。由于固废危废很多都含有大量热值,每处理1吨危废,可减少3到4公斤的煤耗。另一方面,在生产淡季进行水泥窑协同处置,也变相提高了产能利用率,进一步摊薄生产成本。

2019年,海螺水泥在安徽省全椒县建成了全球第一个实现水泥生产全过程智能化的工厂。这个工厂可以实现矿石的在线监测、生产自动配矿以及生产线的智能巡检等。根据海螺水泥的测算数据,数字化智能矿山系统可使海螺水泥的矿山生产效率提升约12%,柴油消耗降低约7%,轮胎消耗降低约30%,从边际上提高了生产效率、优化了各项成本。

五、砂石骨料业务

2011年,海螺水泥在池州海螺建成了年产150万吨砂石骨料项目,开始涉足砂石骨料领域。所谓砂石骨料,是砂、卵石、碎石、块石、料石等材料的统称,与水泥一样,是制裁混凝土的主要材料。一般在混凝土里,水泥与砂石骨料的配比为1:6左右。之后几年,海螺水泥又陆续建成了铜陵水泥年产150万吨砂石骨料项目、石门海螺水泥两条年产100万吨建筑砂石骨料生产线项目。

2015年,海螺水泥继续加快在砂石骨料业务上的布局,新增了弋阳海螺水泥、乾县海螺水泥等6个砂石骨料项目,新增砂石骨料的年产能900万吨,总产能达到 2340 万吨。

在加快布局砂石骨料业务后,海螺水泥也在2017年进一步拓展了混凝土产业。由于混凝土运输半径比水泥短,海螺水泥便在原来水泥生产基地配套混凝土产线,充分利用原来熟料产能的规模优势。在2017年年底,海螺水泥的混凝土产能便高达60万立方米,且由于原料低成本的优势,海螺水泥的混凝土毛利率远高于其他混凝土行业公司。

到了2019年,海螺水泥已经新建成了10个砂石骨料项目,新增砂石骨料产能1690万吨。此外,砂石骨料也是海螺水泥毛利最高的业务,在2019年时该项业务毛利高达70.6%。

从2020年开始,海螺水泥确定目标大力发展砂石骨料,加大投资力度,参考主业水泥“T”型发展战略的思路,在战略布局方面首选长三角和珠三角两个黄金水道,打造年产1000万吨级以上大型砂石项目;其次是局部中心城市、省会城市,打造年产500万吨左右的中型砂石项目,并在现有水泥厂基础上建设100至200万吨尾料加工线,服务周边市场。

在二十多年的发展时间里,依托着雄厚的科研能力,海螺水泥也成为了国内少数能全部提供抗硫酸盐水泥、中低热水泥和道路水泥等特种水泥的水泥企业之一。此外,海螺水泥精心开发了多种高品质水泥产品,包括了可用于核电工程的核电水泥,可用于精密仪器、导航定位系统等的无磁水泥,以及按照美国标准生产的熟料和美标Ⅱ水泥和Ⅳ水泥等。海螺水泥的水泥和熟料也被广泛应用于举世瞩目的标志性工程,例如京沪高铁、杭州湾跨海大桥、上海东方明珠电视塔、上海磁悬浮列车、连云港田湾核电站、浦东国际机场等工程。同时海螺水泥的产品还出口美国、欧洲、非洲、亚洲等20多个国家和地区。

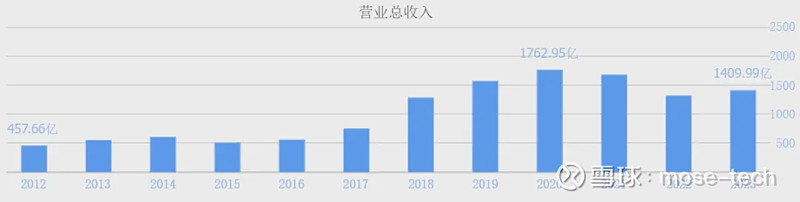

现在,海螺水泥的熟料产能从1996年集团成立初期的496万吨上升至2.7亿吨,水泥产能从368万吨上升至3.98亿吨,均位居世界前列。海螺水泥的营业收入也由1996年的5亿元增长到2023年的1409.99亿元,增长超过250倍,总资产也从1996年的40亿元增长到2400多亿元,A股市值也一度飙升至330亿元。截止至2023年,海螺水泥的砂石骨料产能为1.08亿吨,商品混凝土产能为2550万立方米,在运行光储发电装机容量为475兆瓦。海螺水泥在2023年也实现了104.3亿元的净利润,相比起1999年的5859万元,增长超过了200倍。

尽管2023年的营收同比2022年实现了增长6.8%,但伴随地产黄金时代的过去,海螺水泥在近几年也全面进入了衰退期,2023年归母净利润也同比2022年下降了32.40%。此外,对于水泥产能过剩的问题也,海螺水泥除了加强水泥主业及上下游产业链,还继续推动环保产业与新能源产业,希望能加快转型发展。

多年前,本着“为人类创造未来的生活空间”的经营理念,海螺水泥逐渐壮大,发展成为如今的世界水泥龙头,下属470多家子公司,分布在全国25个省、市、自治区和印尼等5个国家,员工高达4.81万人。在2022年《福布斯》排行榜上,海螺水泥位居第374位,位列水泥行业的全球第一。海螺水泥,也构筑出了以水泥制造为基础,新能源、新材料、环保产业、数字经济、国际贸易五大产业相互促进的“一基五业”高质量发展新模式。

参考文章:

《海螺水泥:的前半生—巨头诞生之路》

《金色海螺四十年:高举红色旗帜走绿色发展之路》

《海螺水泥:发轫皖南山区,锻造全球行业标杆从》

《海螺集团看水泥工业的“绿色蜕变”》

《海螺水泥:逆周期里的机遇线索》

《海螺水泥深度解析:拥有坚实壁垒的周期核心资》

《海螺集团深耕水泥主业 从山区工厂发展成世界500强》

《海螺走过的18年重组整合之路》

图片来源:

网络