导 读

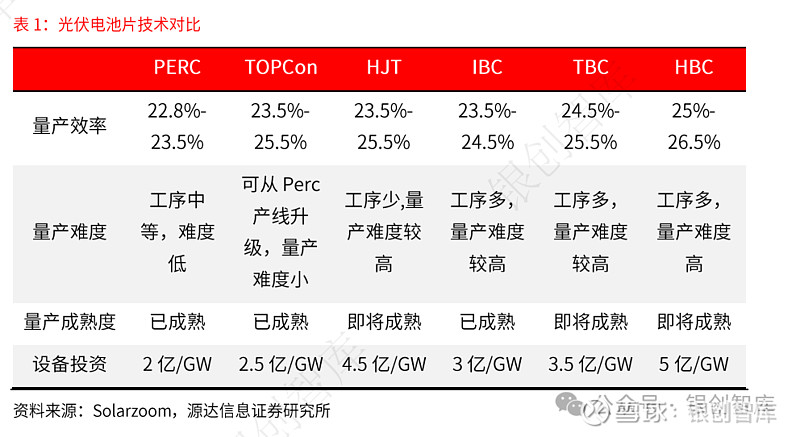

BC电池在太阳能电池技术中,指的是背接触电池,英文全称为BackContact,BC结构可与TOPCon、HJT结合,兼容性较好。BC电池的创新设计在于其正面无遮挡结构,这一特点消除了传统栅线遮挡带来的光能损失,确保了入射光子的最大化利用,使得BC电池转换效率更高。同时,BC电池的独特设计使其发射区和基区的电极均位于背面,从而实现了正面完全无栅线遮挡的效果。这一创新特性使其尤其适合应用于光伏建筑一体化(BIPV)的场景,以及对价格敏感度相对较低的家用领域。

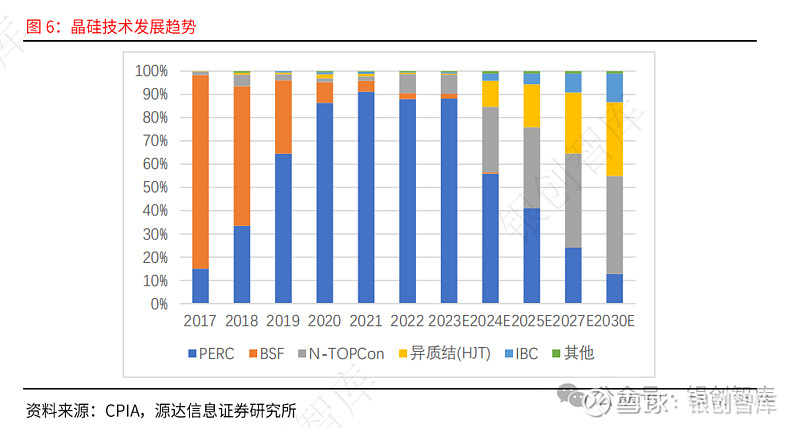

随着相关技术进一步突破,在接下来的5~6年,BC电池有望成为晶硅电池的主流,包括双面和单面电池。目前,隆基绿能已经投建年产30GW的HPBC电池产能,预计24年01全面达产,未来新增产能也将聚焦于BC电池技术。

一、BC 电池结构优势

1.BC 电池即背接触电池,兼容性较好

BC 电池在太阳能电池技术中,指的是背接触电池,英文全称为BackContact。这种电池的主要特点是将PN 结和金属接触都设于太阳电池的背面,使得电池正面没有电极遮挡,从而增大了电池吸收太阳光照射的面积,进而提高了转换效率,能发出更多的电量。

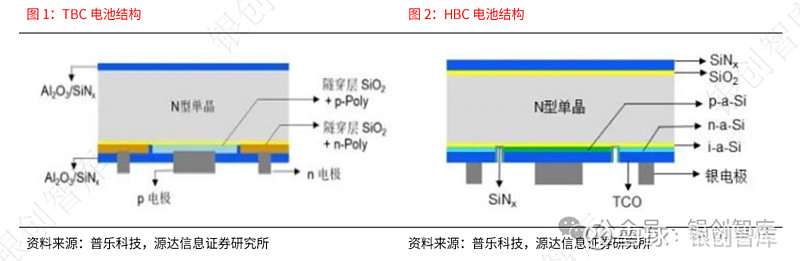

BC 结构可与 TOPCon、HJT 结合,兼容性较好。与 TOPCon、HJT、PERC 等技术不同的地方在于,IBC 主要通过背面图形化工艺将 p+发射极、n+背场区以及银栅线放置于电池背面,是电池背面图形结构的变化。而其他三种电池技术路线则主要是通过改变电池钝化的膜层结构,实现效率以及其他特性的改变。因此,IBC 电池在电池继续优化性能、提升效率的过程中可以与其他钝化电池技术相结合,例如将 HJT 非晶硅钝化技术与IBC 相结合可开发HBC 电池;也有将TOPCon 钝化接触技术与IBC 相结合可研发 TBC 电池。

2.结构优势明显,具备多重优势

· 受益于正面无栅线的结构设计,BC电池转换效率更高

BC电池的创新设计在于其正面无遮挡结构,这一特点消除了传统栅线遮挡带来的光能损失确保了入射光子的最大化利用。相较于常规太阳能电池,BC 电池的短路电流可提升约7%,这一显著增益得益于其独特的背面电极布局。由于正负电极均位于电池背面,无需担忧栅线遮挡问题,因此可以灵活调整栅线比例,进而降低串联电阻,提升填充因子 (FF) 。

同时,BC 电池正面的设计自由度得到了大幅提升。无需考虑栅线遮光及金属接触等限制因素,研发人员可以对表面钝化及陷光结构进行最优化配置,有效降低前表面复合速率并减少表面反射,从而进一步提升开路电压(Voc)和短路电流密度 (Jsc)。这些关键参数的优化共同推动了BC 电池实现卓越的转换效率。

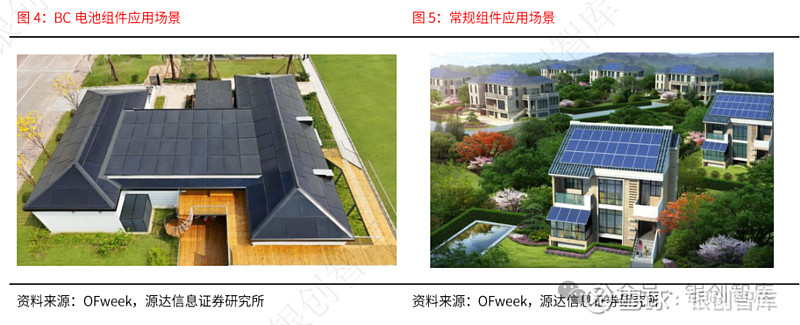

BC电池将所有栅线移至背面的独特设计,虽然提升了效率,但也牺牲了电池的双面性。这意味着它无法有效吸收经地面反射的阳光,因此特别适合于光伏建筑一体化等无法利用背面反射光的应用场景。在这样的特定环境中,BC电池以其高效能和优化设计,成为提升光伏发电效率的理想选择。

· 无栅线提升组件美观度,契合高端分布式市场需求

BC 电池的独特设计使其发射区和基区的电极均位于背面,从而实现了正面完全无栅线遮挡的效果。这一创新特性使其尤其适合应用于光伏建筑一体化(BIPV)的场景,以及对价格敏感度相对较低的家用领域。鉴于其在这些特定应用场景中的卓越表现,BC 电池展现出良好的商业化前景。

3.BC 电池研究历史悠久,龙头入局有望加速产业化

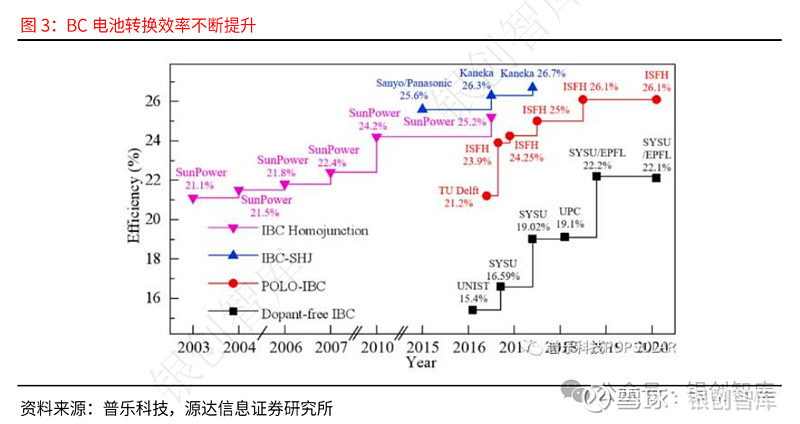

BC 电池的发展历史可以追溯到 20世纪70 年代,当时这种电池最初被研发出来并主要应用于聚光系统中。以下是BC 电池发展的一些关键阶段和历史节点:

· 技术探索期(1975-1996 年):BC 电池的技术概念被提出,并开始了对这种电池技术的初步探索和研究。

· 初步产业化期(1997-2010年):在这一阶段,技术领导者如 SunPower 等公司开始将BC 电池技术推向初步产业化,并进行了相关的研发和生产工作。

· 研发热潮期(2011-2016年):随着光伏技术的不断发展和市场需求的增加,更多的厂商和机构开始进入BC 电池的研发领域,推动了该技术的进一步发展和优化。

· 技术分支化期(2017年至今):在这个阶段,BC 电池技术逐渐形成了不同的工艺路线和分支化发展方向。例如,出现了经典 BC 电池工艺、POLO-IBC 电池工艺(结合了 TOPCon技术)以及 HBC 电池工艺(结合了 HJT 技术)等不同的技术路线。

龙头入局,产业进程有望提速。隆基绿能董事长钟宝中在公司2023年半年报业绩说明会上表示,BC 电池的发电性能非常优异,随着相关技术进一步突破,在接下来的5~6 年,BC 电池有望成为晶硅电池的主流,包括双面和单面电池。

目前,隆基已经投建年产30GW 的 HPBC电池产能,预计24年01 全面达产,未来新增产能也将聚焦于BC 电池技术。我们认为,随着BC 电池技术的进一步发展、龙头厂商产能落地,BC 电池产业化进程有望提速。

二、BC电池产业化壁垒

1.BC 电池的生产制造难度大、壁垒高

BC 电池的生产制造难度大、壁垒高,主要体现在以下几个方面:

· 对基体材料要求较高:BC 电池属于背结电池,为了使光生载流子在到达背面p-n 结前尽可能少地或完全不被复合,就需要较高的少子扩散长度。因此,对基体材料的质量要求较高。

· 对前表面的钝化要求较高:如果前表面复合较高,光生载流子在未到达背面p-n 结区之前已被复合掉,将会大幅降低电池转换效率。因此,对前表面的钝化技术也提出了较高的要求。

· 工艺复杂度高:BC 电池的电极均处于背面,需要通过扩散掺杂、钝化镀膜和金属化栅线等工艺步骤来制备。这些工艺步骤的复杂度高,需要精确控制各个工艺参数,以确保电池的性能和效率。

· 设备和技术投入大:BC电池的生产需要高精度的设备和技术支持,包括高精度的光刻机、刻蚀机、镀膜机等。这些设备的价格昂贵,技术投入大,增加了生产的难度和成本。

· 生产良率低:由于BC 电池的工艺复杂度高,生产过程中的任何一个环节出现问题都可能导致电池的失效。因此,BC 电池的生产良率相对较低,进一步增加了生产的难度和成本。

2.激光技术有望缩短工序,激光设备重要性显著提升

激光技术因其高精度和柔性加工的特性,在光伏行业中的应用逐渐增多,尤其在BC 电池的制造过程中。具体来说,激光在BC 电池中用于激光刻蚀、激光开槽和激光开孔等关键步骤,这些步骤对于 BC 电池的制造至关重要。由于 BC 电池对精度的需求高,激光技术的这一优势正好满足了BC 电池的制造需求,因此,激光逐渐成为 BC 电池制造的关键设备。此外,激光技术还有望进一步突破,如脉冲激光沉积和激光诱导热氧化等新型技术,它们可能会更大地参与到BC 电池的生产制造中。这些技术的进一步发展和应用,有望缩短BC 电池的制造工序,提高生产效率。

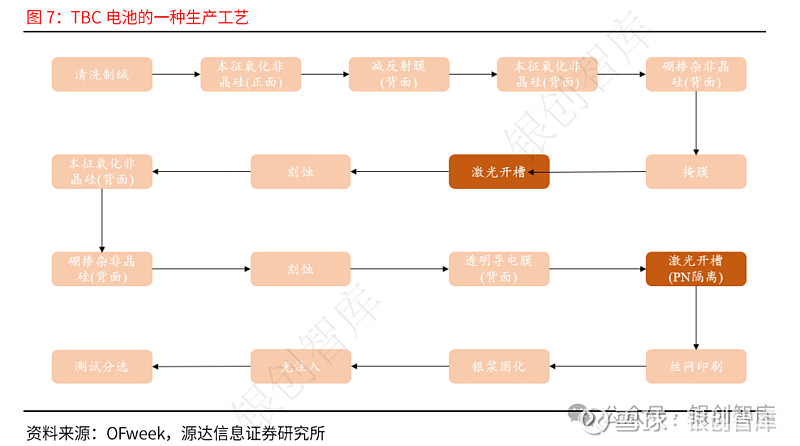

以TBC 工艺为例,其典型的制造流程中包含三个关键的激光处理步骤。首先,第一道激光工序用于实现材料的图形化,为后续工艺奠定精确的基础。接着,第二道激光工序则负责精确隔离N型与P型区域,确保电池内部结构的清晰划分。最后,第三道激光工序则与金属化过程紧密衔接,为电池的最终性能提供坚实的保障。

光伏电池的核心在于 PN 结内建电场驱动少数载流子的运动。为确保电极有效捕获这些载流子,电池结构中的 PN 接触必须特定地由衬底和相反类型的扩散层构成。以TBC 为例,其PN 结仅能通过N型衬底与p型多品硅(p-poly-Si) 的组合实现,避免n型与p型多晶硅直接接触引发的短路风险至关重要。

在常规光伏电池制造工艺中,镀膜和扩散处理通常覆盖整个材料表面。此时,第一道激光工序的作用在于精准地去除部分初次掺杂后的膜层,从而界定出清晰的N 型和P型区域。随后,在进行另一类型掺杂膜层的制作后,第二道激光工序将精确剔除N型与P型掺杂区域的交界部分,确保两者的隔离,并在电池背面分别建立起独立的电子和空穴传输通道。最后第三道激光工序将去除部分氮化硅(SiNx)薄膜,这样做的目的是确保金属浆料能够直接与硅材料接触,从而实现载流子的顺畅导出。这一系列激光处理步骤对于提高光伏电池的性能和效率至关重要。

精选报告来源:银创智库

新能源/新材料/高端装备制造

储能丨锂电丨钠电丨动力电池丨燃料电池丨氢能源丨光伏丨风电丨新能源汽车丨电子元器件丨电机电控丨机器人丨工业自动化丨人工智能丨能源金属丨碳中和丨半导体丨集成电路丨芯片丨光刻丨先进封装丨碳化硅丨湿电子化学品丨新材料丨超导材料丨稀土永磁材料丨碳纤维丨高分子