【IPDI——万华化学打通全产业链】

异佛尔酮二异氰酸酯(IPDI),常温为无色或浅黄色液体。分子具有一个环 己烷体系,同时有三个甲基、一个-N=C=O 直接接在环上,一个-N=C=O 接在亚甲基上,三个甲基使 IPDI 与大多数涂料用树脂都可配伍并且与许多 溶剂都有极好的相容性。其工业品大约是 75∶25 顺反异构体的混合物, 这使得 IPDI 聚氨酯不会形成单一规整的结构,致使 IPDI 及其衍生物与其 他树脂有卓越的相容性。

因为 IPDI 结构中无苯环存在,其耐侯性好、不易泛黄、价格适宜、使用年 限较长,与其它异氰酸酯相比,耐热性能更好,反应活性比芳香族异氰酸 酯低,蒸气压也低,毒性相对 HDI 更小。IPDI 可用于制备高档的具有光稳 定性、耐候性和出色机械性能的聚氨酯材料,比如弹性体、水性聚氨酯分 散体、UV 树脂等,还可以自聚合生成多官能团的聚异氰酸酯,用其制备的 涂料表面干燥很快,在汽车修补漆中有极佳的应用,虽然用量比较少,但 是需求量相对比较稳定,市场波动不大。目前 IPDI 及其衍生物全球需求量 约 5.3 万吨,年增长率约为 5-10%。

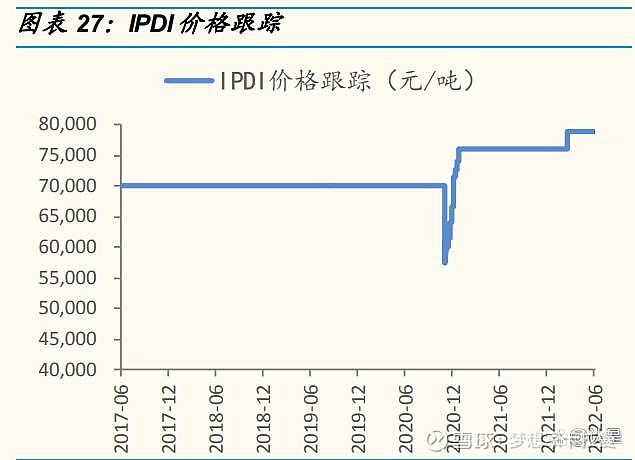

自 2011 年以来,中国对 IPDI 进口量保持稳步增长,年化增长率 4.6%。 2016 万华烟台年产 1.5 万吨 IPDI 装臵达产,2018 年 11 月宣布扩产至 3 万吨/年,期间科思创和赢创陆续在中国对 IPDI 工厂扩能完成,而出口数 量于 2017 年-2020 年均维持在 14000 吨左右。由于 2021 年上半年科思创 德国工厂发生火灾,IPDI 产能受限,导致 IPDI价格和中国出口量出现较大 涨幅。因此综合来看,在国内供给迅速扩张背景下,IPDI 进口量依旧维持 多年稳定增长,我们认为中国 IPDI 需求受益于中国汽车工业和航空航天产 业的蓬勃发展,以及相关环保政策收紧,需求年均增长率大于全球需求增 长率。

IPDI 供给端呈现垄断格局。IPDI 作为生产技术门槛高的高端异氰酸酯,工 艺复杂,全球生产厂家屈指可数,一度被科思创、赢创、Vencorex 和巴斯 夫四家公司垄断,其中巴斯夫主要以自用为主。

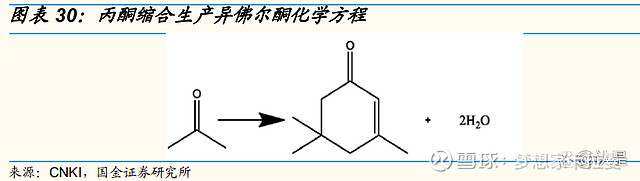

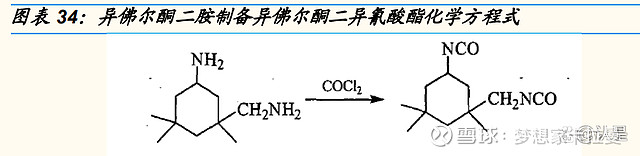

目前主流的 IPDI 制备工艺为光气化法。首先以丙酮为原料缩合反应生成异 佛尔酮(IP);IP 通过预热之后与 HCN 和碱性催化剂甲醇钠按比例加入反 应器,得到异氟尔酮腈(简称 IPN);再将 IPN与氨气和氢气在催化剂存在 的情况下反应,得到 3-氨甲基-3,5,5-三甲基环己烷(简称 IPDA); IPDA 在高温气化后,在氮气保护的情况下与气态光气反应得到 IPDI 单体。

万华化学通过多年自主研发打通了整个 IPDI 产业链,成为全球少数拥有 “IP-IPN-IPDA-IPDI”全产业链核心技术的企业之一,填补了国内该类产 品工业化空白。

丙酮制备异佛尔酮(IP):丙酮缩合制备异佛尔酮的方法可分为两种:一种 是在碱性溶液中加压液相缩合法;另一种是气态丙酮在固体催化剂表面上 的气相催化缩合法。目前,液相法工艺制备异佛尔酮是目前国际上主流的 液化方法。万华化学通过改良液相法,采用两步催化反应,首先将丙酮与 弱酸弱碱性催化剂发生反应生成少量芳香族化合物,生成稳定活性组分; 再将反应产物在强碱性催化剂条件进行第二步反应生成异氟尔酮,从而降 低了丙酮深度缩合生成高聚物,提高了丙酮缩合反应的转化率以及丙酮缩 合生成异佛尔酮的选择性。

异佛尔酮制备异佛尔酮氰(IPN):异佛尔酮腈一般通过异佛尔酮(IP)与氢 氰酸在碱性催化剂条件下加成反应而得,再经中和精馏或结晶得到异佛尔 酮腈纯品。在工业生产上存在液态氢氰酸容易受热汽化,导致原料利用率 低以及副反应的频发,最终导致产品质量和收率不理想。传统连续化反应器为优化此类问题,通常加入过量异佛尔酮溶剂进入反应体系,最后反应 完成后再进行脱除,极大增加了能耗与生产成本。万华化学通过自主设计 IPN 反应器与改进工艺参数,强化了液态氢氰酸与催化剂同异佛尔酮的混 合,改善普通连续化反应器传质和传热效果差,副产多等缺点,极大提高 了产品收率和品质。最终产品进精馏或结晶后纯度可达 99%,并且较传统 方案可减少 80%以上的溶剂使用,大幅降低原料成本与能量消耗。

异佛尔酮氰制备异佛尔酮二胺(IPDA):在工业规模上,IPDA 是通过 IPN 与氨反应形成 3-氰基-3,5,5-三甲基环己基亚胺(异佛尔酮腈亚胺,简称 IPNI),IPNI 随后与氢气在氨的存在下以催化方式进行还原胺化反应制得的。 氨基氰(IPAN)是 IPDA 制备过程的中间产物,其沸点为 255℃,而 IPDA 顺式体沸点为 253℃,反式体沸点为 250℃,由于它们沸点相近,因此无 法通过常规的手段实现氨基腈与 IPDA 的分离,导致产品纯度降低。万华 化学通过调整调工艺参数,并在反应不同阶段分别引入碱性化合物/酸性化 合物作为助剂,极大降低了氨基氰加氢反应的停留时间,最终产物中氨基 腈含量低于 0.1wt%,甚至可低于 0.05wt%。相较于传统生产工艺,加氢 催化剂用量可减少 50~70wt%,做到提升产品品质同时降低生产成本。

异佛尔酮二胺制备异佛尔酮二异氰酸酯(IPDI):将 IPDA 加热气化与光气 进行反应,一步制得 IPDI。反应后的混合气体冷却后,产品 IPDI溶解在冷 凝的惰性溶剂中,与过量光气和氯化氢及惰性气体分开之后,IPDI 与溶剂进 行精馏分离;尾气中光气经活性碳吸附或通过冷凝后被惰性溶剂吸收,氯化 氢经过光气分离后可循环回收氯气以制备光气。IPDA 的气化效果对于最终 产物品质有着显著影响,若气化不完全,在胺气流中存在未气化液滴会在 高温下与光气产生系列副反应,造成产物中重组分杂质增多,收率下降, 同时堵塞反应器,缩短装臵运行周期。现有加热方法存在压力损失过大, 加热不均匀导致副反应增多等问题。万华化学通过自主反应设备,有效消 除胺气化后的胺液滴问题,并且保证胺气流中各个位臵温度均一,压力损 失小,极大提升后续光气化反应效果;同时借助全产业链优势,万华化学 可有效把控各个步骤中间体品质,降低生产过程中夹带的烯烃及甲胺类杂 质,从源头解决 IPDI单体出现水解氯含量偏高及颜色偏高等质量问题。

除了制备 IPDI 之外,IPDA 作为固化剂,可有效延长光伏封装材料使用寿 命。太阳能电池的封装材料主要采用环氧树脂进行薄膜灌封,但环氧树脂 材料长期暴露在太阳光下,易变黄、发生老化,从而影响太阳能电池的光 电转化效率。为了解决环氧树脂的老化问题,通常在环氧树脂中加入光稳 定剂和抗氧剂。已有实验证明通过在配方中添加异佛尔酮二胺(IPDA)固 化剂,可提高环氧树脂透光性、抗紫外光老化性和耐热性,不但毒性低, 无刺激性,而且工艺流程简单,成本低。