下周开始···进行隔日更。![]() 日更真的不行,真的一点都没有了

日更真的不行,真的一点都没有了![]() 。

。

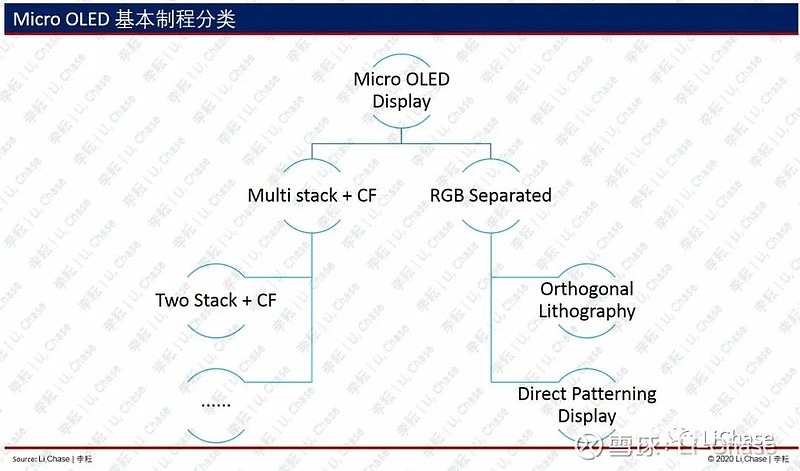

昨天说了下Micro OLED生产制程中的Orthogonal光刻工艺,那么今天来看下Emagin在Micro OLED上的Direct Patterning (DP) 是个啥。

重新上一个Micro OLED工艺路线图。

Emagin的技术和小尺寸手机上用的AMOLED FMM(Fine Metal Mask) 蒸镀技术类似。只不过是将金属的FMM 换成硅片Mask而已。其主体思路是用半导体刻蚀技术在硅片上制作开孔图案。然后再将此硅片作为Mask和已有Array的基板对位、翻转,然后直接在真空条件下蒸镀各个功能层。

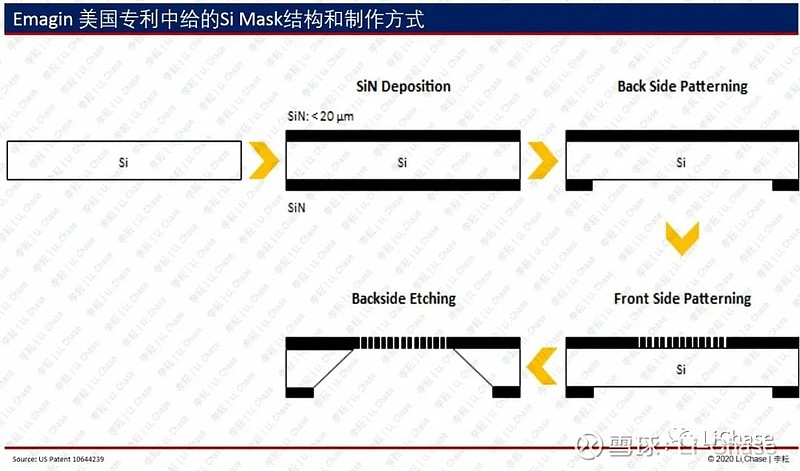

根据美国专利US Patent 10644239来看。改Mask的制作流程为:

Si片清洁。

-.Si片在两面分别沉积SiN(20um厚)。

-.背面刻蚀出蒸镀区域图案。

-.正面刻蚀出蒸镀区域内像素图案。洞洞大概2-10um大小。

-.清洗、干燥、完工

和常规的FMM蒸镀技术相比,这个技术有啥异同呢。

相同点:

-.都是R\G\B 分色单独沉积。、

-.都是Shadow Mask技术。

-.蒸镀时,Mask会和基板对位。然后反转进行真空蒸镀。

不同点:

-.DP的材质是Si。利用半导体制程去制作Mask,其开孔精度更好。

-.蒸镀机里面不需要有磁铁。在金属基材Mask蒸镀时,因为Mask尺寸较大且受到重力影响会产生下垂,所以需要磁铁来保证Mask和基板的贴合。但是对于DP来说,Mask尺寸很小··· 所以某种程度上来说,重力暂时在现有技术条件下不会造成太大的影响。

-.CTE对DP影响不大。Si、SiN和Invar的热膨胀系数大概在 2.6 × 10-6 /℃, 1.4 – 3.7 × 10-6 /℃ and 1.3 × 10-6 /℃ 。通过调节的话可以把SiN和Si的热膨胀系数CTE进行匹配。同时因为基板尺寸小,所以CTE不会对器件制作有太大影响。

说实话,这个技术和常规WOLED制作方案有啥区别,笔者还真不是很清楚。从制程上来看的话,只能说DP技术也许在色彩的显示、能耗、器件厚度上有一定的优势吧。

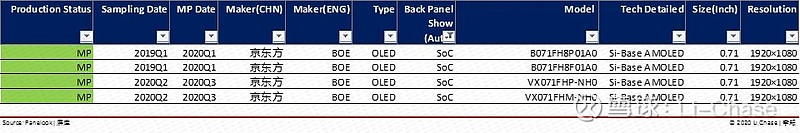

Emagin 2019年的一个产品参数所列如下,感兴趣的话可以去和上一篇文章中BOE 昆明工厂中做的Micro OLED器件进行对比一下。

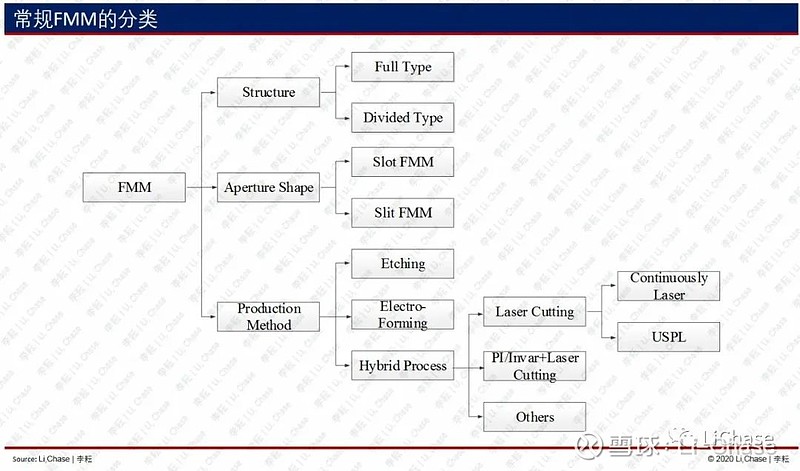

附录A FMM Shadow Mask 分类

以前用匿名在OLEDindustry上发的图,现在重制一下。