光伏组件的品质将直接影响光伏发电系统的发电效率。在光伏组件的生产过程中,太阳电池表面会因操作不当出现断栅、裂纹等缺陷,致使组件的功率降低甚至无输出功率。因此,为了提高组件的合格率,对组件中太阳电池的品质进行有效检测,及时剔除有缺陷的组件显得尤为重要[1]。

太阳电池的品质检测包括对其表面瑕疵的检测,当采用人工法检测时,会由于人为因素导致检测结果与实际情况差别较大。电致发光(EL) 技术是检测光伏组件缺陷的重要方式。为满足光伏组件自动生产线的需要,本文根据组件的生产工艺要求,设计了一种检测光伏组件缺陷的EL 检测单元,通过该单元中的机器视觉系统采集数据,自动生成光伏组件EL 图像,以检测组件是否有异物、灰尘、隐裂、虚焊、碎片等缺陷,从而提高组件的良品率和生产效率。

1 EL 检测单元的总体方案设计

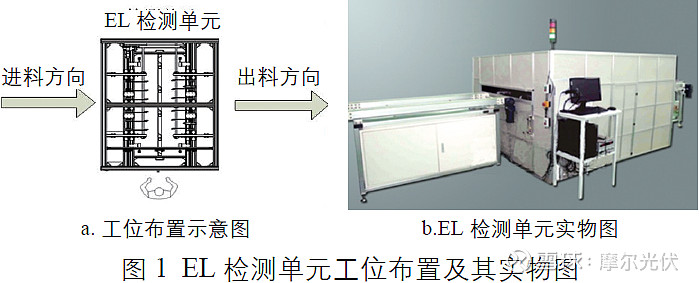

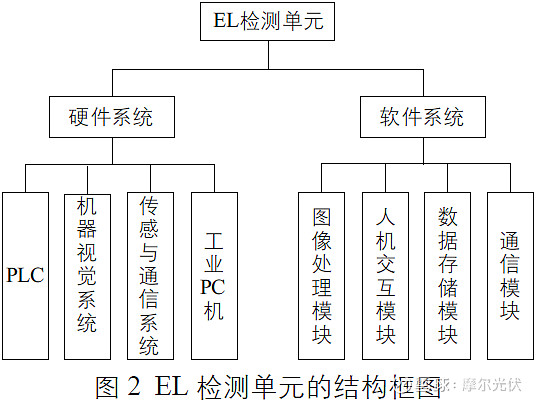

EL 检测单元是光伏组件自动生产线的重要组成部分,有利于提高组件的良品率和生产效率,其工位布置如图1 所示。图2 为EL 检测单元的结构框图,包括硬件系统和软件系统。

EL 检测单元的工作流程为:组件传输到位后,由机器视觉系统对太阳电池表面进行拍照,获取电池表面图像数据并生成图片后,供操作人员检查,以判断组件中的电池是否存在断栅、隐裂、碎片等缺陷[2]。

2 EL 检测单元的硬件系统

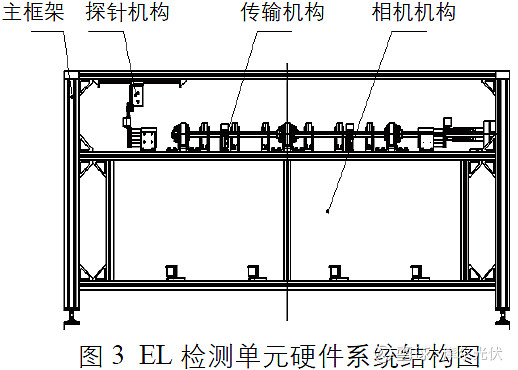

硬件系统由机器视觉系统、可编程逻辑控制器(PLC)、传感与通信系统、工业PC 机组成。图3 为硬件系统的结构图,其主要由主框架、探针机构、传输机构及相机机构组成。待测的组件由同步带传输,通过机械结构实现精准定位,相机固定不动,对传输到位的组件进行拍照;然后采用秦皇岛博硕光电设备股份有限公司自主研发的软件进行图像处理,以便操作人员判断组件是否合格[3-4]。

硬件系统的工作流程为:

1) 传输机构由伺服系统驱动,组件传输至机器视觉系统预先设定好的检测位置时,阻挡气缸升起;当检测到组件后,传输带慢速运行,直至组件与阻挡轮完成接触,组件归正,传输动作停止,阻挡气缸落下,再按预定步长传输一定距离后到达拍照位置。气缸的位置由传感器磁性开关检测。

2)传输带停止后,相应位置的气缸驱动探针伸出,探针下降,进入通电拍照状态。

3) 位于底部的相机由PLC 控制,并显示于工业PC 机上;一次拍照完成后,传输电机启动,传输带传输一定距离后相机再次拍照,然后向前移动再拍照一次,共拍摄3 组照片;与工业PC 机交互信号3 组,由操作人员根据图像进行“返修”或“下料”处理,PC 机将反馈信号传输给PLC 后,PLC 控制传输机构对组件实施“返修”或“下料”动作。

3 EL 检测单元的软件系统

软件系统由图像处理模块、人机交互模块、数据存储模块、通信模块组成。图4 为软件系统参数界面,在该界面用户可以设定设备运行时的必要参数。其中,传输停止延时是指组件传输至光电传感器后的延时停止时间;步位置是指相机拍摄时的位置,根据组件大小设置传输时间,以确定组件每次运动距离,通常分3 个位置完成拍摄。气缸1~ 气缸6 的选择与组件所对应的步位置有关,组件处于相应步位置时,气缸会带动对应探针下压。

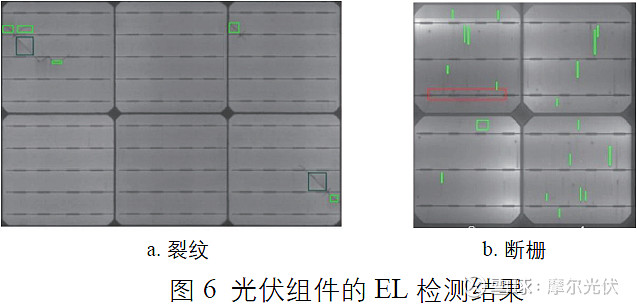

图5 为EL 检测单元运行界面,用户可以在运行界面实现初始化、模式切换、功能禁用等操作;在设备自动运行前,需完成整机初始化[5-6]。图6 为EL 检测单元对光伏组件检测的结果,图6a 中的组件有裂纹缺陷,图6b 中的组件存在断栅缺陷。工作人员可根据检测结果采取相应措施,极大提高了判断的准确性及生产效率。

EL 检测单元是光伏组件自动化生产线的重要组成部分,图7 为该EL 检测单元在某光伏组件自动化生产线上的实际应用。工位所需的人员由2 人减至1 人,误差率降到0.01%,该结果得到了客户的认可。

4 结语

本文设计的用于光伏组件缺陷检测的EL 检测单元是通过驱动机器视觉系统来完成光伏组件图像的采集,辅助人工完成对组件缺陷的检测,可检测组件是否有异物、灰尘、隐裂、虚焊、碎片等缺陷,降低了人为因素对检测结果的影响。该产品已得到客户的认可。

河北科技师范学院河北省光伏组件制造装备技术创新中心

石磊,张亮,李树珍

秦皇岛博硕光电设备股份有限公司

曹盼盼

秦皇岛新禹机械设备有限公司

姜祥维

来源:《太阳能》杂志2020年 第2期(总第310期)P54-57