作 者

先进制造业研究中心

先进制造业——超级工厂

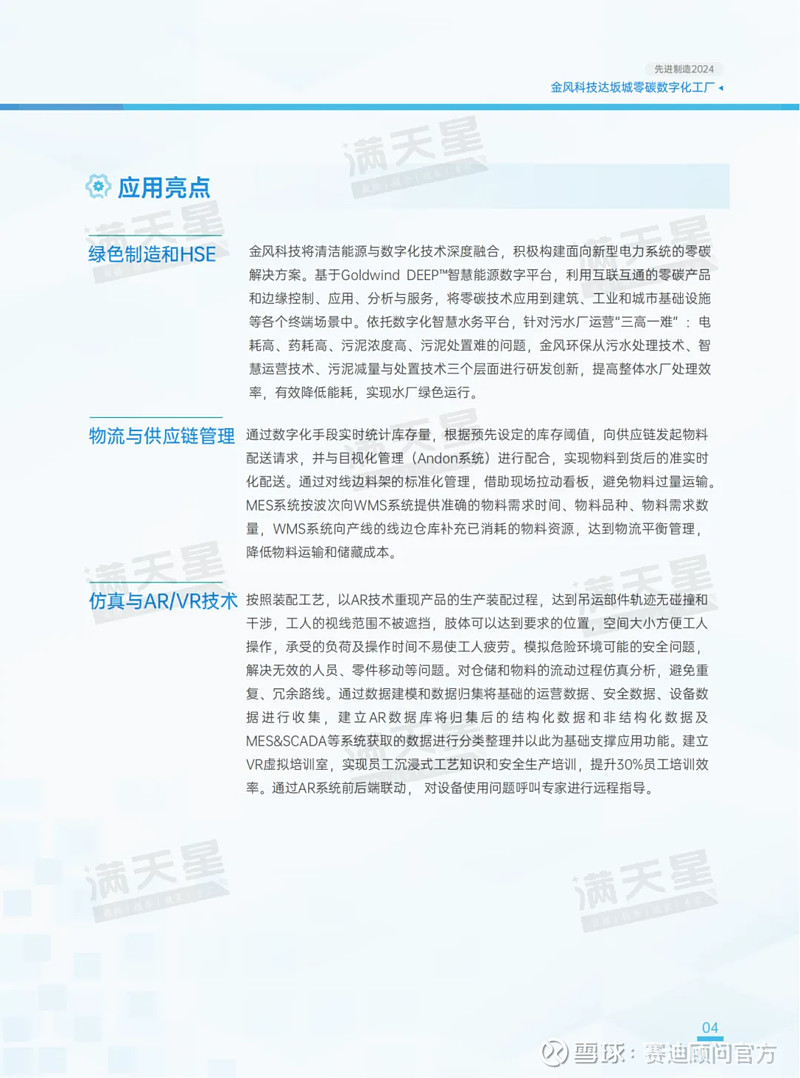

发展智能制造是推进新型工业化的重要抓手,是培育新质生产力的重要方向,是我国建设现代化工业体系的重要路径。“超以象外,得其环中”,超级工厂系列研究甄选先进制造业主要领域规模较大、技术领先,且在数字化、智能化、绿色化、模式创新方面具有先进经验的工厂。聚焦工厂创新驱动、数字赋能、技术发展、绿色低碳、融合发展等多方面能力,从未来产业、新兴技术、传统产业升级等多个角度,通过赛迪视角加以解读分析。旨在宣传解析行业数字化转型“排头兵”、行业智能化发展“风向标”、模式创新“领头羊”工厂的先进做法,推广先进制造业发展模式和路径,引导行业企业“有样学样”。

一

企业简介及改造背景

01

企业简介

金风科技成立于1998年,是全球领先的风电公司。主营业务为大型风力发电机组生产、销售及风电场运营,A+H股上市公司,业务遍及全球6大洲、38个国家,全球员工超10,000名,其中研发和技术人员超3000名。2023年,金风科技实现营业收504.57亿元,利润总额25.19亿元。

02

项目背景

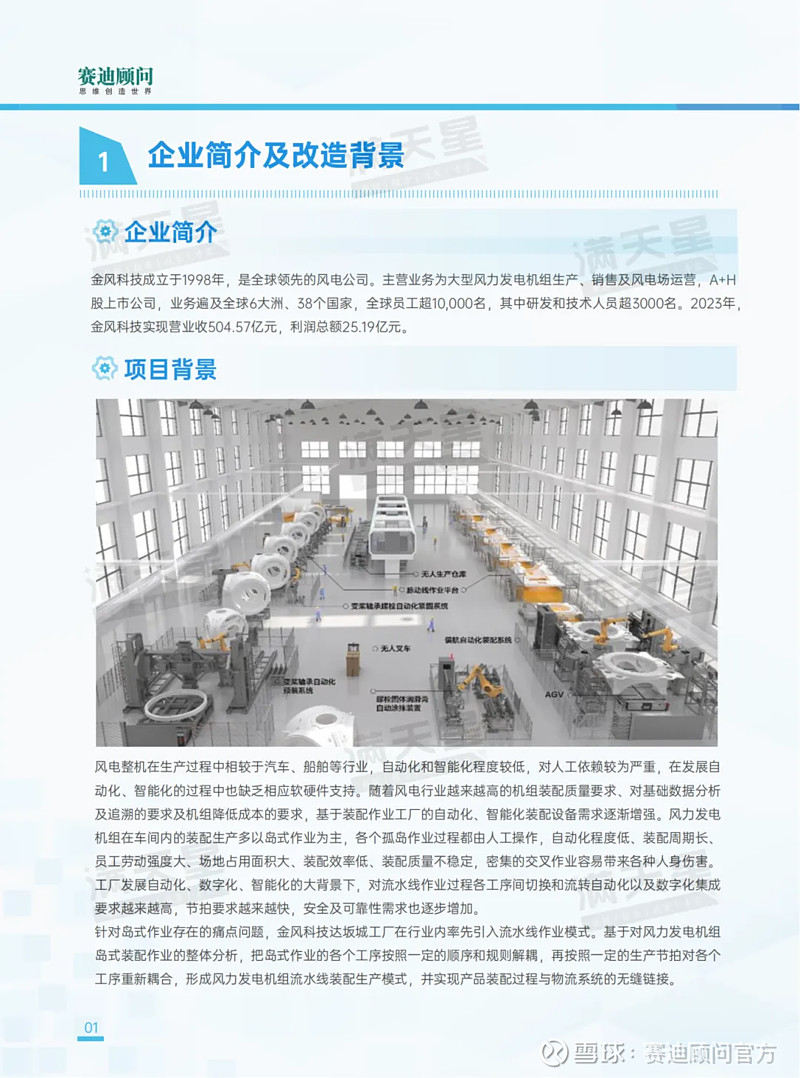

风电整机在生产过程中相较于汽车、船舶等行业,自动化和智能化程度较低,对人工依赖较为严重,在发展自动化、智能化的过程中也缺乏相应软硬件支持。随着风电行业越来越高的机组装配质量要求、对基础数据分析及追溯的要求及机组降低成本的要求,基于装配作业工厂的自动化、智能化装配设备需求逐渐增强。风力发电机组在车间内的装配生产多以岛式作业为主,各个孤岛作业过程都由人工操作,自动化程度低、装配周期长、员工劳动强度大、场地占用面积大、装配效率低、装配质量不稳定,密集的交叉作业容易带来各种人身伤害。工厂发展自动化、数字化、智能化的大背景下,对流水线作业过程各工序间切换和流转自动化以及数字化集成要求越来越高,节拍要求越来越快,安全及可靠性需求也逐步增加。

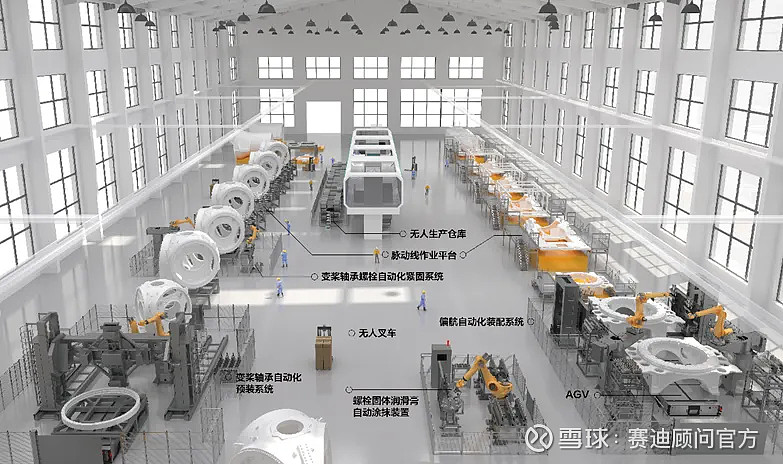

针对岛式作业存在的痛点问题,金风科技达坂城工厂在行业内率先引入流水线作业模式。基于对风力发电机组岛式装配作业的整体分析,把岛式作业的各个工序按照一定的顺序和规则解耦,再按照一定的生产节拍对各个工序重新耦合,形成风力发电机组流水线装配生产模式,并实现产品装配过程与物流系统的无缝链接。

二

主要做法

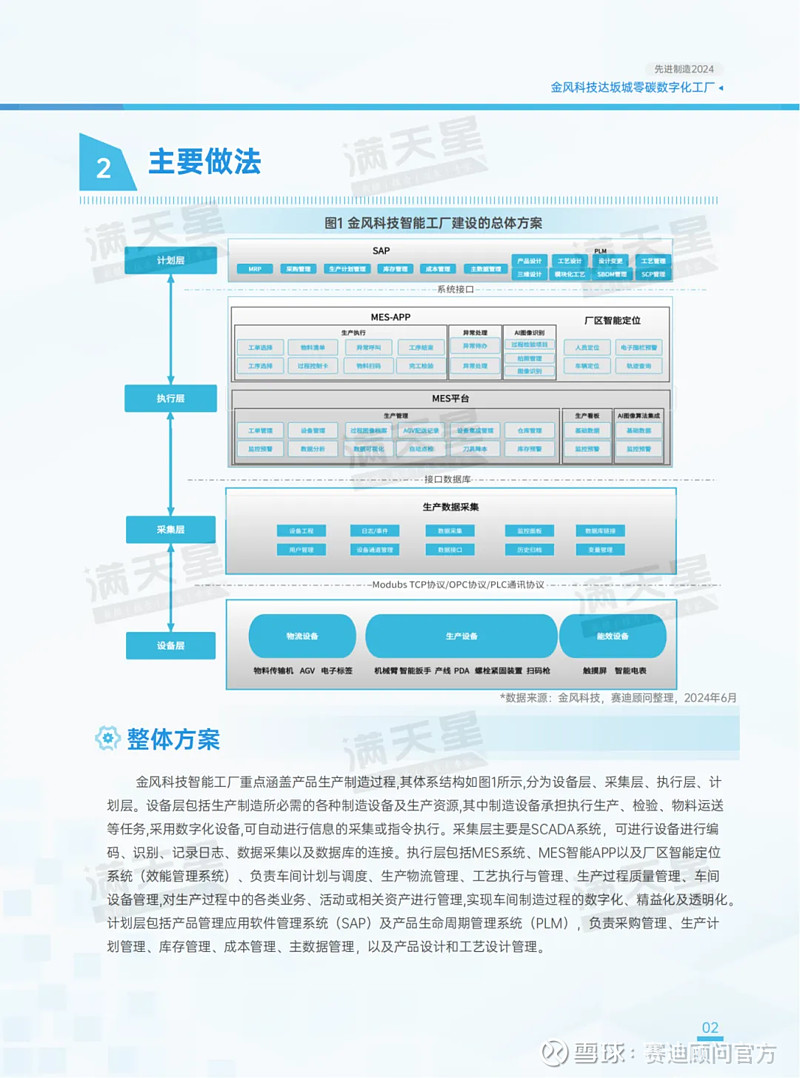

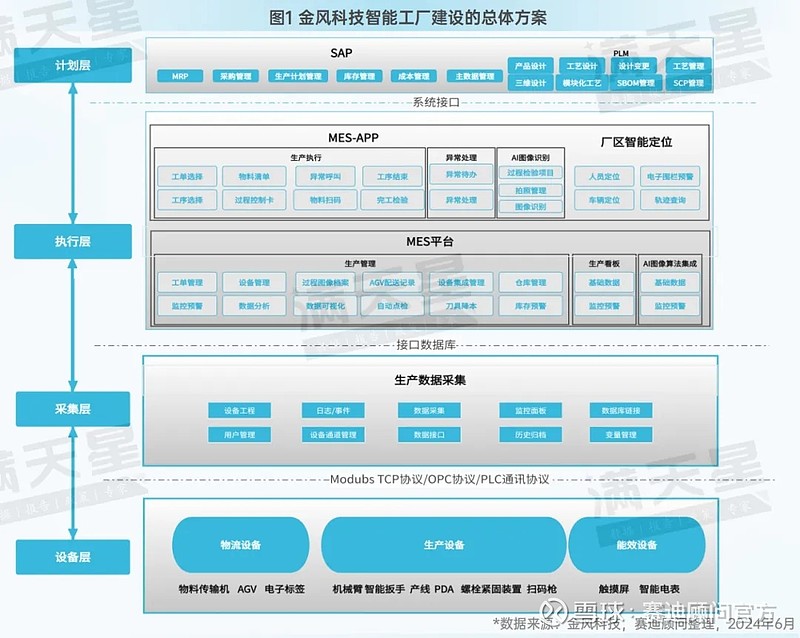

图1 金风科技智能工厂建设的总体方案

01

整体方案

金风科技智能工厂重点涵盖产品生产制造过程,其体系结构如图1所示,分为设备层、采集层、执行层、计划层。设备层包括生产制造所必需的各种制造设备及生产资源,其中制造设备承担执行生产、检验、物料运送等任务,采用数字化设备,可自动进行信息的采集或指令执行。采集层主要是SCADA系统,可进行设备进行编码、识别、记录日志、数据采集以及数据库的连接。执行层包括MES系统、MES智能APP以及厂区智能定位系统(效能管理系统)、负责车间计划与调度、生产物流管理、工艺执行与管理、生产过程质量管理、车间设备管理,对生产过程中的各类业务、活动或相关资产进行管理,实现车间制造过程的数字化、精益化及透明化。计划层包括产品管理应用软件管理系统(SAP)及产品生命周期管理系统(PLM),负责采购管理、生产计划管理、库存管理、成本管理、主数据管理,以及产品设计和工艺设计管理。

02

应用亮点

生产技术和自动化

应用可编程工业机器人,在3D图形环境下设计和优化机器人工艺过程,解决没有物料情况下的仿真调试问题对机器人的动作和轨迹进行仿真,缩短机器人现场调试时间。变桨轴承螺栓紧固系统在完工后,视觉检测机器人对下线产品按照工艺要求检测,检验是否存在不达标或者遗漏。采用7轴机器人代替传统的人工对下线前机组进行视觉检测,工作效率及可靠性等都有较大的提升。风力发电机部件在进行螺栓紧固时,采用机器人和配套定制化工具的拧紧方式,相比人工,可靠性大幅提高。

数据采集和设备互联

通过专用网络与SCADA系统交互实时数据,控制系统与采集系统采用OPC协议进行数据传输。通过无线网络,使用Modbus/TCP通信协议进行数据交互,针对特殊终端设备,采用基于OPC UA的数据采集网关,支持Modbus/Profinet/Profibus等各类工业协议,以统一的接口实现系统集成。变桨轴承自动化装配系统、偏航自动化装配系统等通过PLC将产生的数据实时发送至SCADA系统,再由MES系统实现数据集成,解决了自动化系统与数字化平台的互联互通,实现数据归口统一、可查询、可追溯。

数字化多维设计

集合工艺需求,自底向上展开共平台设计思路。多机型共用相同部件,设计过程共用统一的三维软件设计平台,共享设计过程,设计完成后,工艺mBOM通过PLM系统承接产品设计eBOM,并转化为适用于生产的mBOM数据之后,根据不同的项目需求进行定制化选择。通过自底向上和自顶向下的多维设计模式,解决了产品设计与用户需求不匹配的尴尬场景,提高了产品设计质量,数据高度集成,设计成本和生产成本从源头得到的有效控制。

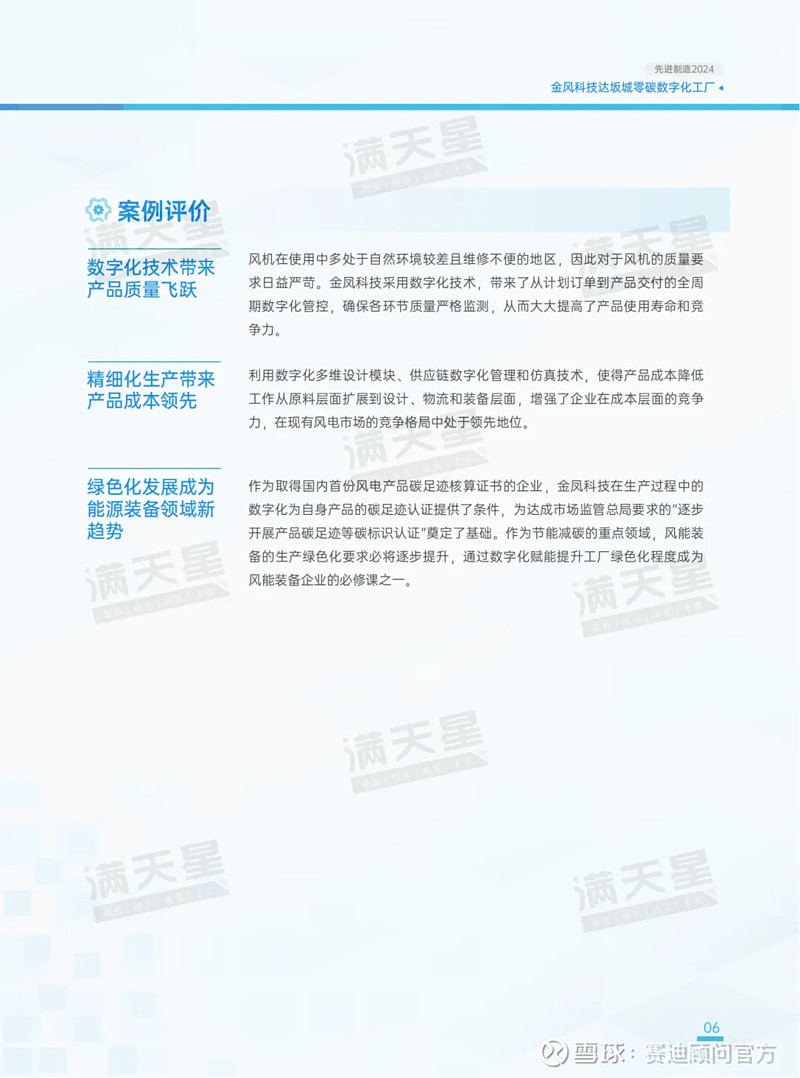

绿色制造和HSE

金风科技将清洁能源与数字化技术深度融合,积极构建面向新型电力系统的零碳解决方案。基于Goldwind DEEP™智慧能源数字平台,利用互联互通的零碳产品和边缘控制、应用、分析与服务,将零碳技术应用到建筑、工业和城市基础设施等各个终端场景中。依托数字化智慧水务平台,针对污水厂运营“三高一难”:电耗高、药耗高、污泥浓度高、污泥处置难的问题,金风环保从污水处理技术、智慧运营技术、污泥减量与处置技术三个层面进行研发创新,提高整体水厂处理效率,有效降低能耗,实现水厂绿色运行。

物流与供应链管理

通过数字化手段实时统计库存量,根据预先设定的库存阈值,向供应链发起物料配送请求,并与目视化管理(Andon系统)进行配合,实现物料到货后的准实时化配送。通过对线边料架的标准化管理,借助现场拉动看板,避免物料过量运输。MES系统按波次向WMS系统提供准确的物料需求时间、物料品种、物料需求数量,WMS系统向产线的线边仓库补充已消耗的物料资源,达到物流平衡管理,降低物料运输和储藏成本。

仿真与AR/VR技术

按照装配工艺,以AR技术重现产品的生产装配过程,达到吊运部件轨迹无碰撞和干涉,工人的视线范围不被遮挡,肢体可以达到要求的位置,空间大小方便工人操作,承受的负荷及操作时间不易使工人疲劳。模拟危险环境可能的安全问题,解决无效的人员、零件移动等问题。对仓储和物料的流动过程仿真分析,避免重复、冗余路线。通过数据建模和数据归集将基础的运营数据、安全数据、设备数据进行收集,建立AR数据库将归集后的结构化数据和非结构化数据及MES&SCADA等系统获取的数据进行分类整理并以此为基础支撑应用功能。建立VR虚拟培训室,实现员工沉浸式工艺知识和安全生产培训,提升30%员工培训效率。通过AR系统前后端联动,对设备使用问题呼叫专家进行远程指导。

三

成效及评价

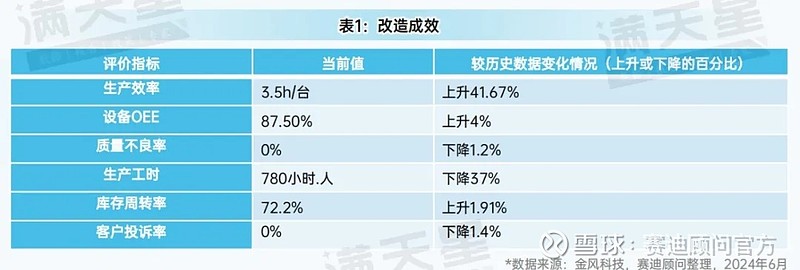

表1:改造成效

01

改造成效

工厂通过核心工艺流程再造,自动化设备和智能化系统应用,整体风机生产由6个小时的缩短至3.5小时,效率提升41.67%。设备综合效率(OEE)提升4%,最终质量不良率下降1.2%,产品生产工时通过多元化物流系统的研发和应用,解决了离散型装配行业物料配送方式单一,配送信息共享不及时,数据孤岛等问题,同时,提高了配送准时性,消除等待浪费,逐步实现从传统制造到数字化制造的转型,大大提高了智能制造和信息化管理水平。生产线方面,变桨轴承装配所配套的零部件配送效率较人工整体提升50%以上;偏航系统装配所使用的零部件配送较人工装配效率整体提升70%以上;生产周期由6天缩短至4天。

02

案例评价

数字化技术带来产品质量飞跃

风机在使用中多处于自然环境较差且维修不便的地区,因此对于风机的质量要求日益严苛。金凤科技采用数字化技术,带来了从计划订单到产品交付的全周期数字化管控,确保各环节质量严格监测,从而大大提高了产品使用寿命和竞争力。

精细化生产带来产品成本领先

利用数字化多维设计模块、供应链数字化管理和仿真技术,使得产品成本降低工作从原料层面扩展到设计、物流和装备层面,增强了企业在成本层面的竞争力,在现有风电市场的竞争格局中处于领先地位。

绿色化发展成为能源装备领域新趋势

作为取得国内首份风电产品碳足迹核算证书的企业,金凤科技在生产过程中的数字化为自身产品的碳足迹认证提供了条件,为达成市场监管总局要求的“逐步开展产品碳足迹等碳标识认证”奠定了基础。作为节能减碳的重点领域,风能装备的生产绿色化要求必将逐步提升,通过数字化赋能提升工厂绿色化程度成为风能装备企业的必修课之一。

(点击图片查看大图)