分享一下近期的关于黏土提锂一篇论文,给大家打打气!!!

黏土型锂矿氯化焙烧—酸浸提锂 $丰元股份(SZ002805)$

本期推荐北京科技大学李正要团队在黏土型锂矿方面的研究进展。论文题目为:黏土型锂矿氯化焙烧—酸浸提锂工艺试验研究,发表在《有色金属(选矿部分)》2023年第2期。

2.1试验样品

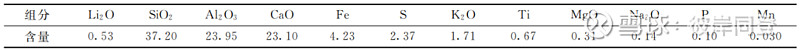

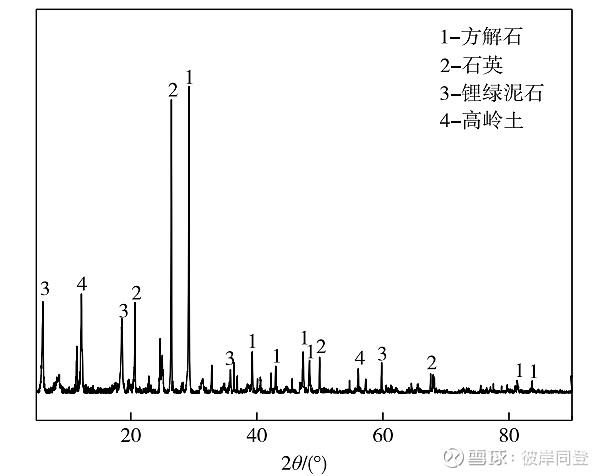

样品取自西南某地区的黏土型锂矿,多元素分析结果见表1,XRD分析结果见图1。样品中主要矿物为锂绿泥石{LiAl4[AlSi3O10(OH)8]}、方解石(CaCO3)、石英(SiO2)和高岭石{Al4[Si4O10](OH)8}。用工艺矿物学参数自动分析仪对样品进行矿物含量分析,锂绿泥石、方解石、石英和高岭石的矿物含量分别为16.98%、23.56%、13.08%和10.57%,锂主要赋存在锂绿泥石中。

表1 多元素分析结果 /%

图1 黏土型锂矿XRD谱图

2.2研究方法

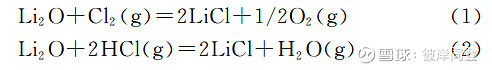

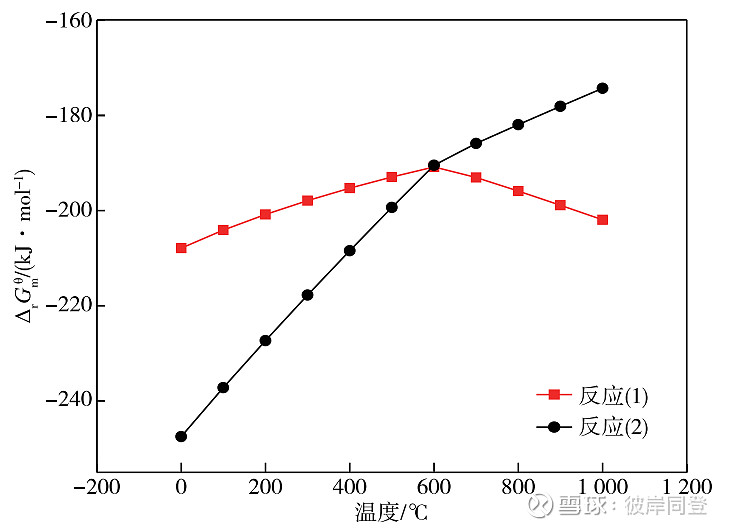

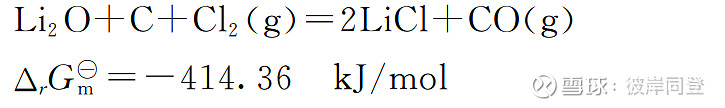

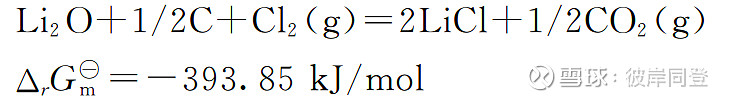

CaCl2的氯化作用主要是通过其他组分(如SiO2、Al2O3、SO2、H2O)使其分解而得的氯气或氯化氢来实现的。Li2O与Cl2、HCl的反应见公式(1)与公式(2)。用HSC Chemistry 6.0软件计算标准吉布斯自由能随温度变化,结果见图2。

图2 反应(1)与反应(2)的标准吉布斯自由能随温度的变化

焙烧条件试验确定粒度为-0.045mm占60%,氯化钙18%,改变焙烧温度、焦炭添加量以及焙烧时间,浸出条件确定为5%质量分数的硫酸作浸出剂,质量液固比4:1、常温常压下气浴恒温振荡器以250r/min的频率振荡浸出120 min。在最佳的焙烧条件下制备焙砂用于浸出,浸出条件试验时改变浸出剂的种类及浓度、液固比、浸出时间,用气浴恒温振荡器以250r/min的频率振荡浸出。2.3焙烧条件对锂浸出效果的影响

2.3.1 焙烧温度对锂浸出效果的影响

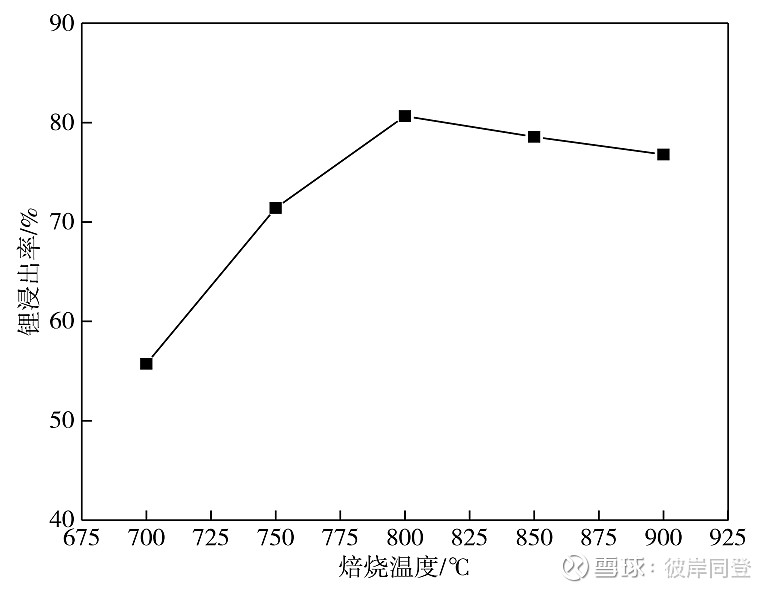

图3 焙烧温度对锂浸出效果的影响

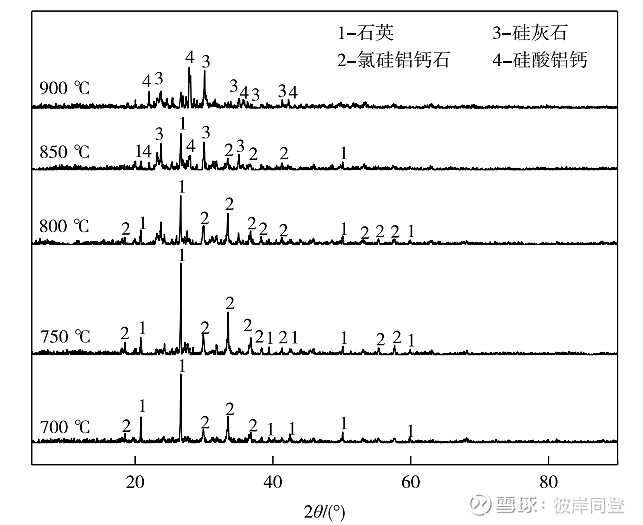

图4 不同焙烧温度下焙砂的XRD谱图

图3表明,在700~800℃范围内,随着焙烧温度的增加,锂的浸出率从700℃时的55.73%提高至800℃时的80.65%,锂的浸出率提高了24.92个百分点;在800~900℃范围内,随着焙烧温度的升高,锂的浸出率从80.65%降低至76.78%,锂的浸出率下降了3.87个百分点。因此,合适的焙烧温度是800℃。

由图4结合黏土型锂矿XRD图谱可以得知,当焙烧温度700℃时,焙砂中主要的物相是石英和氯硅铝钙石(Ca12Al10.6Si3.4O32Cl5.4),结合元素组成分析,氯硅铝钙石是由样品中的铝硅酸盐转化而来。焙烧温度750℃时,焙砂主要由石英和氯硅铝钙石组成,和700℃时相比,氯硅铝钙石的特征峰增强。焙烧温度升高至800℃时,氯硅铝钙石的特征峰进一步增强,表明生成了更多的氯硅铝钙石。焙烧温度850℃时,硅灰石(CaSiO3)和硅酸铝钙[Al2Ca2(SiO3)5]的特征峰出现,氯硅铝钙石的特征峰减弱,表明新生成了硅灰石和硅酸铝钙。焙烧温度900℃时,氯硅铝钙石和石英的特征峰消失,硅灰石和硅酸铝钙的特征峰进一步增强。结合不同焙烧温度下焙砂的浸出效果,可以看出焙砂中氯硅铝钙石含量与锂的浸出率成正相关。当焙烧温度低于800℃时,氯化钙(熔点772℃)与黏土矿物之间为固-固接触,反应速率较慢,生成氯硅铝钙石较少;焙烧温度为800℃时,氯化钙逐渐变成熔融状态,附着在样品的表层,加快了反应速率;当焙烧温度高于800℃时,氯硅铝钙石逐渐分解,硅灰石与硅酸铝钙的生成阻碍了锂的浸出。

2.3.2 焦炭用量对锂浸出效果的影响

利用HSC Chemistry 6.0软件对焙烧温度800℃的下列反应计算热力学参数: (3)

(3) (4)

(4) (5)公式(1)在800℃时,

(5)公式(1)在800℃时, 为-195.89kJ/mol,由式(1)与(3)、(4)、(5)结果对比可知,氯化焙烧过程中,固体炭的加入使得反应的吉布斯自由能显著减小,反应更容易进行。

为-195.89kJ/mol,由式(1)与(3)、(4)、(5)结果对比可知,氯化焙烧过程中,固体炭的加入使得反应的吉布斯自由能显著减小,反应更容易进行。

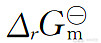

图5 焦炭用量对锂浸出效果的影响

因此进行了焦炭用量对锂浸出效果的影响试验,图5结果表明,不添加焦炭时锂的浸出率为80.65%,添加5%焦炭时锂的浸出率为83.35%,浸出率提高了2.7个百分点。当焦炭用量增至10%时,锂的浸出率为81.85%,浸出率下降了1.5个百分点。焦炭用量15%锂的浸出率进一步下降至76.05%。由此可知适量添加焦炭可促进氯化反应的进行,进而提高锂的浸出率;添加焦炭过量不利于氯化反应的进行。后续试验确定焦炭的用量为样品质量的5%。2.3.3 焙烧时间对锂浸出效果的影响

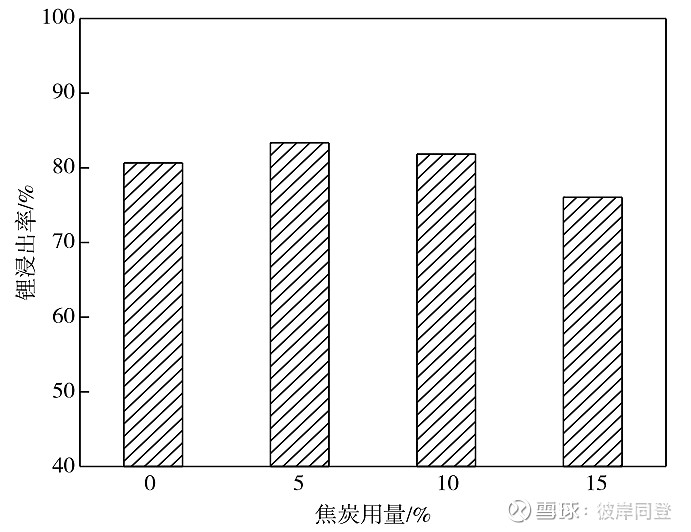

图6 焙烧时间对锂浸出效果的影响

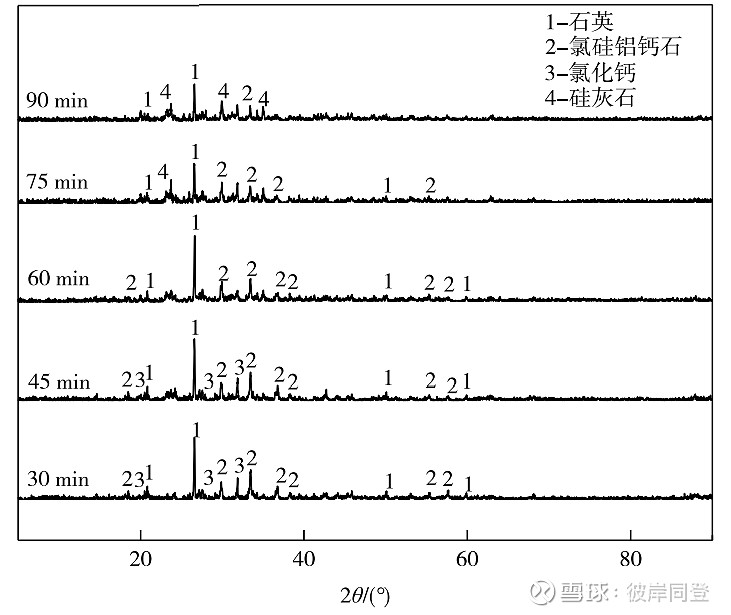

图7 不同焙烧时间条件下焙砂XRD谱图

由图6可以得出,在焙烧时间30~60min内,随着焙烧时间的增加,锂的浸出率由68.99%迅速逐步上升至83.36%,锂的浸出率提高了14.37个百分点。在焙烧时间60~90min内,随着焙烧时间的增加,锂的浸出率逐渐呈下降趋势,即由83.36%下降至82.93%。综合考虑,确定合适的焙烧时间为60min。图7结果表明,焙烧时间30min时,焙砂的物相为石英、氯硅铝钙石和氯化钙;焙烧时间45min时,焙砂XRD谱图中氯化钙的特征峰略有减弱;表明焙烧时间30min和45min时,氯化钙还未完全反应。焙烧时间60min时,焙砂XRD谱图中氯化钙的特征峰消失,表明60min时氯化反应已基本完成。焙烧时间75min时,硅灰石开始生成,XRD谱图中氯硅铝钙石的特征峰减弱。焙烧时间90min时,氯硅铝钙石的特征峰强度明显减弱,硅灰石的特征峰进一步增强。结合不同焙烧时间下焙砂的浸出效果,焙烧时间低于60min时,氯化反应不充分导致了锂的浸出效果较差;焙烧时间超过60min时,硅灰石的生成阻碍了锂的浸出。2.4浸出条件对锂浸出效果的影响

在最佳的焙烧条件下制备焙砂,用于浸出条件试验。

2.4.1 浸出剂种类对锂浸出效果的影响

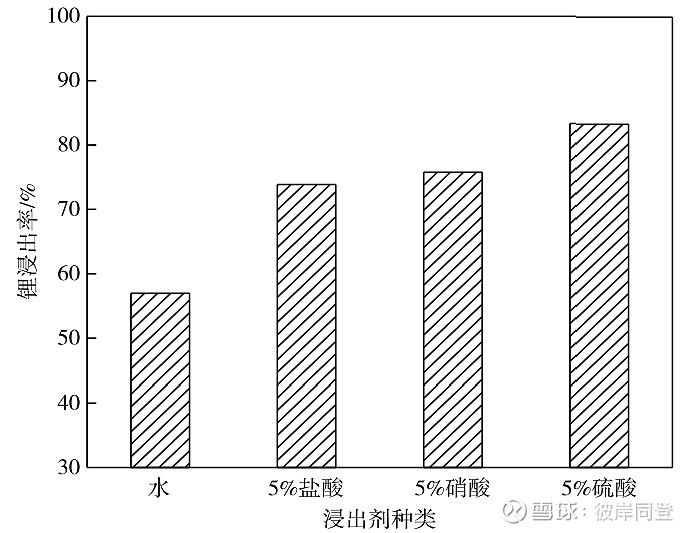

图8 浸出剂种类对锂浸出效果的影响

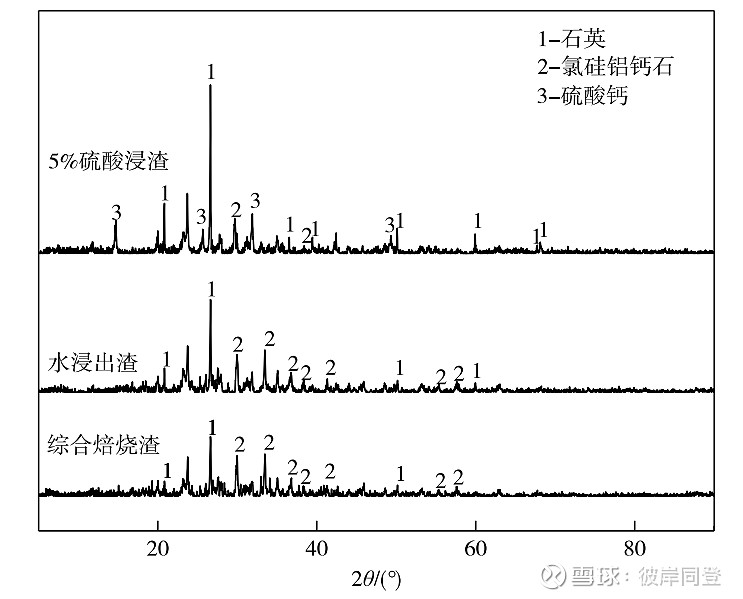

图9 浸出渣与综合条件焙砂XRD谱图

由图8可以看出,水浸的浸出率为56.97%;5%质量分数的盐酸、硝酸和硫酸作浸出剂时,锂的浸出率分别为73.87%、75.76%和83.36%。硫酸的浸出效果最好,选择硫酸作浸出剂。由图9可知,焙砂的XRD谱图与水浸渣XRD谱图基本一致,主要矿物均为氯硅铝钙石和石英,水浸未改变焙砂中的矿物组成。和焙砂相比,5%浓度硫酸浸渣中氯硅铝钙石的特征峰强度减弱,硫酸钙的特征峰增强,说明硫酸腐蚀了部分氯硅铝钙石且腐蚀的产物为硫酸钙,促进了锂的浸出。2.4.2 硫酸浓度对锂浸出效果的影响

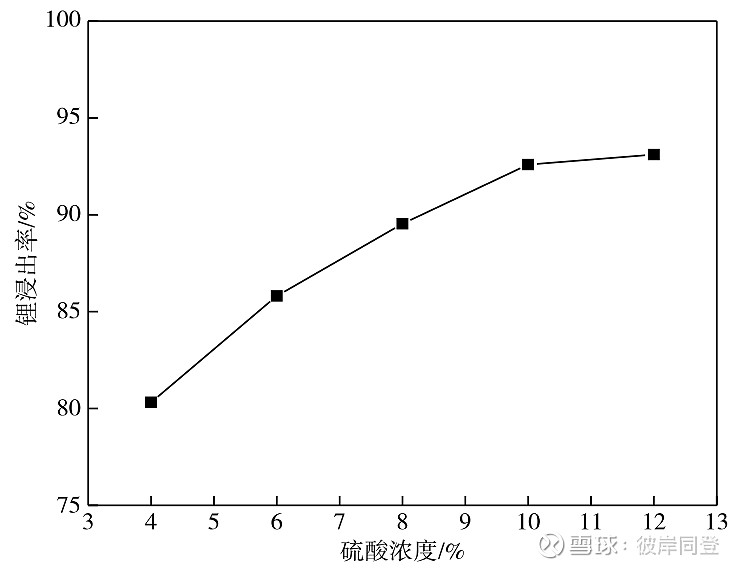

图10结果表明,随着硫酸浓度的提高,锂的浸出率逐步提高,最后趋于平缓。4%、6%、8%、10%浓度的硫酸溶液作为浸出剂,锂的浸出率分别为80.32%、85.81%%、89.54%和92.59%。当硫酸浓度增至12%时,锂的浸出率与10%硫酸浓度时相比,仅提高了0.52个百分点。在有限的浸出时间内提高酸的浓度能够加强对被包裹的锂的腐蚀作用,提高锂的浸出率,但也会使得浸出液中的其他杂质离子增多。故选择硫酸浓度10%作浸出剂进行后续试验。

图10 硫酸浓度对锂浸出效果的影响

2.4.3 浸出矿浆液固比对锂浸出效果的影响

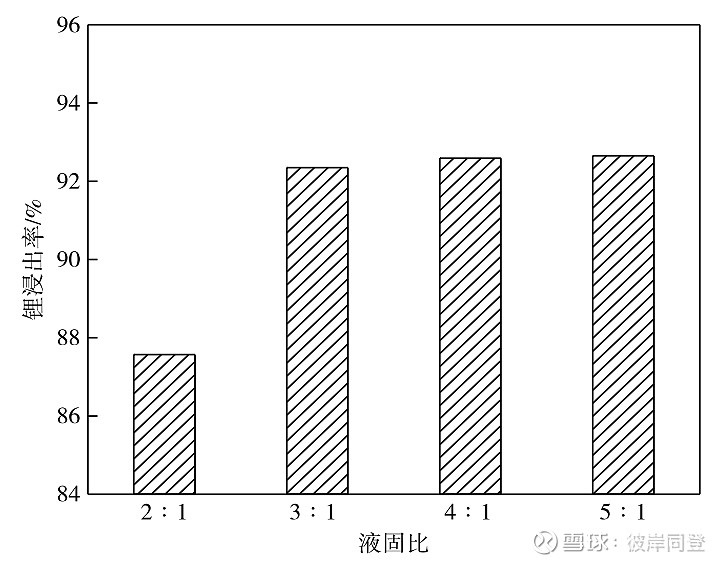

由图11可以看出,液固比2:1时,锂的浸出率为87.57%;液固比3:1时,锂的浸出率为92.35%,相比液固比2:1时锂的浸出率提高了4.78个百分点;继续提高液固比至4:1和5:1,锂的浸出率分别为92.59%和92.65%。当矿浆液固比为2:1时,浸出率低的原因是矿浆黏度较大,导致浸出剂扩散速度慢,进而影响了锂的浸出效果。液固比4:1和5:1时,锂的浸出率较高,但由于液固比高导致物料单位处理能力较低。综合考虑,确定合适的液固比为3:1。

图11 液固比对锂浸出效果的影响

2.4.4 浸出时间对锂浸出效果的影响

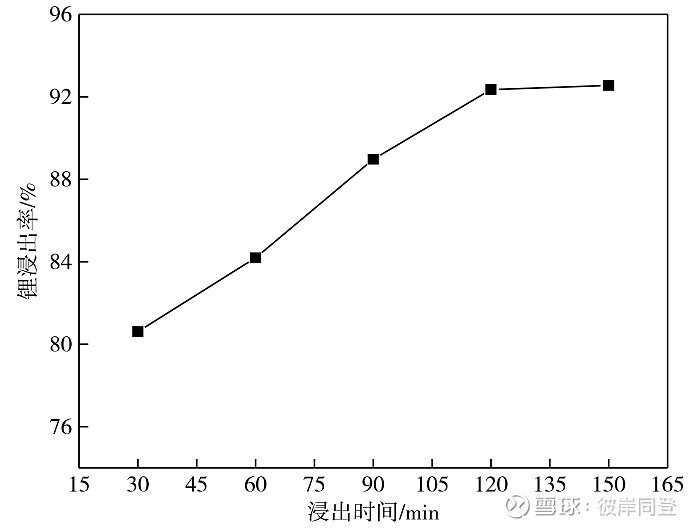

图12 浸出时间对锂浸出效果的影响

图12结果表明,在浸出时间3~120 min内,随着浸出时间的增加,锂的浸出率迅速提高,浸出时间30 min时锂的浸出率80.62%,浸出时间120 min时锂的浸出率92.35%,提高了11.73个百分点。进一步提高浸出时间至150 min,锂的浸出率为92.55%,锂的浸出率几乎没有增加。故确定合适的浸出时间为120 min。2.5综合条件试验

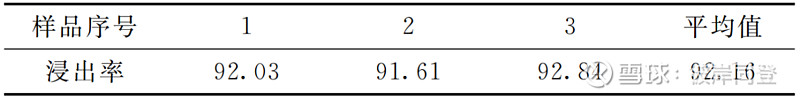

在氯化钙用量18%、焦炭用量5%、焙烧温度800 ℃、焙烧时间60 min、5%硫酸作浸出剂、液固比3:1、浸出时间120 min的最优条件下,进行了黏土型锂矿的氯化焙烧—酸浸试验,试验结果见表2。表2结果表明,试验获得了良好及稳定的技术指标:锂的浸出率为92.16%。因此,通过氯化焙烧—酸浸工艺可实现黏土型锂矿中锂的有效回收。

表2 综合条件试验结果 /%

03创新点1)针对黏土型锂矿中锂的赋存状态,采用氯化焙烧—酸浸工艺提锂,为其开发利用提供了一种新方法,并取得了良好及稳定的技术指标。2)对黏土型锂矿氯化焙烧—酸浸工艺过程中发生的矿物相转化进行了研究,发现黏土型锂矿中的铝硅酸盐转化为氯硅铝钙石,氯硅铝钙石含量与锂的浸出率成正相关;用硫酸作浸出剂时硫酸腐蚀了部分氯硅铝钙石且腐蚀的产物为硫酸钙,促进了氯化锂的浸出。专家简介

03创新点1)针对黏土型锂矿中锂的赋存状态,采用氯化焙烧—酸浸工艺提锂,为其开发利用提供了一种新方法,并取得了良好及稳定的技术指标。2)对黏土型锂矿氯化焙烧—酸浸工艺过程中发生的矿物相转化进行了研究,发现黏土型锂矿中的铝硅酸盐转化为氯硅铝钙石,氯硅铝钙石含量与锂的浸出率成正相关;用硫酸作浸出剂时硫酸腐蚀了部分氯硅铝钙石且腐蚀的产物为硫酸钙,促进了氯化锂的浸出。专家简介

李正要 男,1976年2月生,河南洛阳人,中共党员,博士,教授,博士生导师。国家自然科学基金委通讯评审专家,教育部学位中心评审专家,现为北京科技大学矿物加工工程系书记。目前主要研究方向:复杂难处理矿产资源清洁高效利用、固体废物资源化、选冶废水净化处理及循环利用。主持和参加国家自然科学基金、国家重点研发计划等国家级项目6项;主持并完成企事业单位科研项目50余项;获省部级科技进步一等奖1项、二等奖2项;授权国家发明专利12项。发表学术论文40余篇,其中SCI/EI收录论文30余篇;主编普通高等教育“十三五”规划教材2部。