也不知道谁写的,反正不是我写的,一些行业常识收藏一下,怕找不着,复制发布了

1. 简介

1.1. 定义

PET铜/铝箔是一种以聚对苯二甲酸乙二酯(PET)作为导电薄膜,两边分别以铜/铝箔为镀层的夹层状动力电池集流体材料。图表:PET铜/铝箔示意图

来源:东吴证券研究所

1.2. 工艺简介

与传统箔材的制造工艺不同。传统的铝箔和铜箔主要是由辊压或电解工艺生产得到;电镀铜/铝箔是在厚度2μm的塑料薄膜表面采用磁控溅射和真空蒸镀的方式,制作一层50-80nm的金属层,然后通过水电镀的方式,将金属层加厚到1μm,制作总厚度在4μm的复合金属箔,用以代替6-9μm的电解金属箔。

1.3. 创新点

增强安全性,提升能量密度:复合金属箔中间导电薄膜具有阻燃结构,提高电池安全性;PET材料较轻,因此PET金属箔整体质量较小,提升了电池的能量密度。

图表:PET复合金属箔结构

来源:东吴证券研究所

2. PET铜箔铝箔与传统箔材比较

2.1. 优势

1、提升了安全性

复合金属箔中间的PET层和磁控溅射形成的阻燃结构,当发生热失控时可以为电路系统提供无穷大的电阻,从而降低电池燃烧起火爆炸的可能性。

2、提升能量密度

PET材料较轻,因此PET铜箔整体质量较小(相当于把金属箔中间部分换成一层PET),减轻电池的重量,提升了电池的能量密度。

3、减少铜箔厚度,降低原材料成本

电镀技术比延展技术得到的材料更薄,PET层减少了铜/铝箔的用量,降低原材料成本有效应对金属价格上涨。

2.2. 劣势

1、生产效率低,增加制造成本

由于磁控和蒸镀的工艺复杂,复合箔的生产效率不及传统箔材,并且需要增加转接焊等新工序,增加了电池的制造成本。

2、存在箔材穿孔问题

金属在磁控和蒸镀过程高温金属熔融物可能飞溅熔穿箔材形成通孔,在电池的生产过程中会引起箔材断带,影响电池生产效率。

3、增大电池内阻,影响输出功率

复合箔的PET和金属存在较大的接触电阻,同时由于阻燃剂等介质的引入,电池的电阻会有所增加,电池功率会小幅下降。

图表:复合箔与传统箔材对比

来源:东吴证券研究所

3. 制造工艺

3.1. 传统铜箔

传统铜箔生产工艺可分为电解和延压两种方式,目前主流为电解法,其设备简单、成本更低。

工序如下:

(1)溶铜工序:电解液制备,在特种造液槽罐内,用硫酸、去离子水将铜料制成硫酸铜溶液,为生箔工序提供符合工艺标准的电解液。

(2)生箔工序:在生箔机电解槽中,硫酸铜电解液在直流电的作用下,铜离子获得电子于阴极辊表面电沉积而制成原箔,经过阴极辊的连续转动、酸洗、水洗、烘干、剥离等工序,并将铜箔连续剥离、收卷而形成卷状原箔。

(3)后处理工序:对原箔进行酸洗、有机防氧化等表面处理工序后,使产品质量技术指标符合客户要求。

(4)分切工序:根据客户对于铜箔的品质、幅宽、重量等要求,对铜箔进行分切、检验、包装。

图表:电解铜箔制造工艺

3.2. 传统铝箔

与铜箔不同,铝箔主要采用辊压工艺。

工序如下:

将熔炼的铝锭经多次轧制及热处理制成制定的厚度,在精轧后对铝箔进行表面处理,最后分切成锂电厂家需要的尺寸。其中对于铝箔的延伸率是通过轧制压力和热处理工艺实现。

图表:电池铝箔制造工艺

来源:鼎盛招股书,东吴证券研究所

3.3. 复合箔

复合箔制备工艺相比传统金属箔更为复杂,蒸镀是生产的核心工序,其次为水电镀。

工序如下:一次蒸镀、一次复合、二次复合+刻蚀、二次蒸镀、填充、三次蒸镀、辊压、水电镀。

蒸镀是生产的核心工序,其次是水电镀。材料的核心结构是通过至少三道磁控溅射和蒸镀来制造。

图表:蒸镀设备(金美新材料)

来源:重庆金美新材料科技有限公司《双面连续镀膜的真空蒸镀装置》,东吴证券研究所

3.4. 金美PET铜箔/铝箔

本实用新型的有益效果是:通过在第二薄膜的圆形孔洞内设置由改性石蜡密封的阻燃剂,当温度到达改性石蜡的软化点时,石蜡从孔洞中融化,阻燃剂从孔洞中释放出来,能够防止电池温度过高而燃烧;第二金属层为锂层,在阻燃剂释放后,也可以增加电池的能量密度。

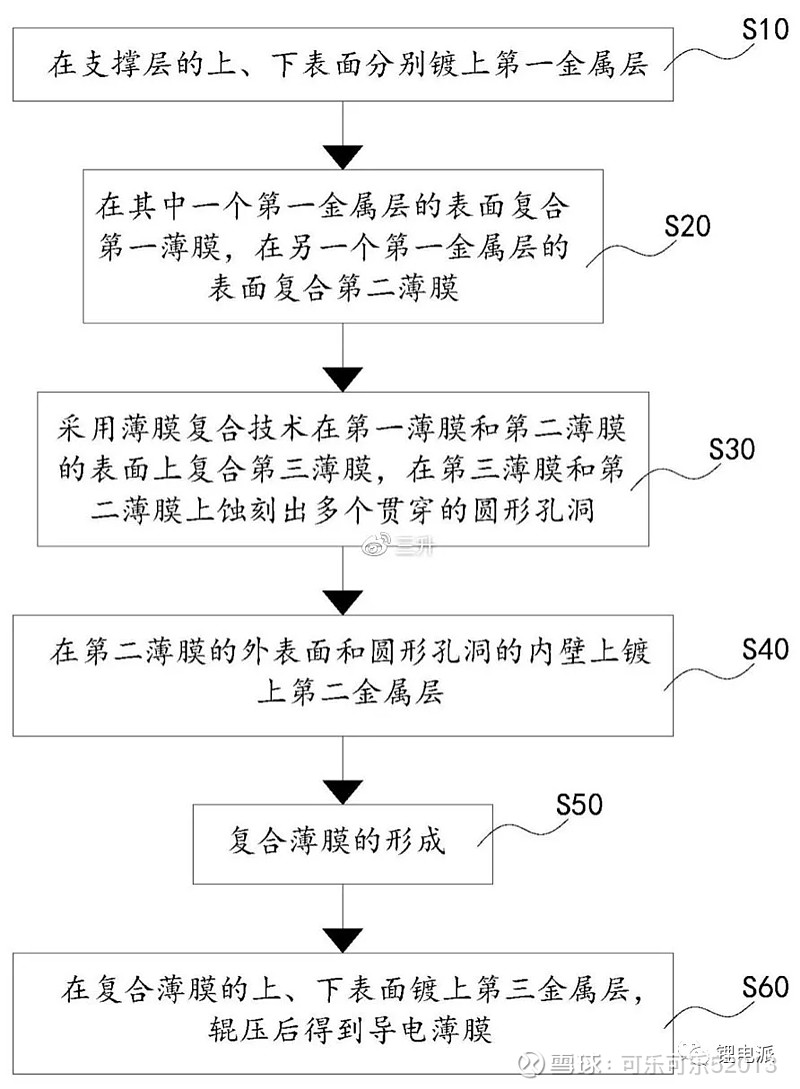

图表:导电薄膜的制备

来源:重庆金美新材料科技有限公司《一种导电薄膜、导电薄膜的制备方法及锂离子电池》,东吴证券研究所

根据金美新材料,导电薄膜的制备方法包括以下的步骤:

S10、选取支撑层后,采用真空镀膜设备在支撑层的上、下表面分别镀上第一金属层,为200-300nm的铜层,真空镀膜设备包括磁控溅射装置或者真空蒸镀装置;

S20、在其中一个第一金属层的表面复合第一薄膜,在另一个第一金属层的表面复合第二薄膜;

S30、采用薄膜复合技术在第一薄膜和第二薄膜的表面上复合第三薄膜,在第三薄膜和第二薄膜上蚀刻出多个贯穿的圆形孔洞;

S40、在第三薄膜的外表面和圆形孔洞的内壁上镀上第二金属层,第二金属层为20-100nm的锂层;

S50、复合薄膜的制备,将第三薄膜从第二薄膜上剥离,同时保留镀在第二薄膜的圆形孔洞内壁上的第二金属层;在圆形孔洞内填充阻燃剂,在阻燃剂上填充一层改性石蜡密封;或者,在圆形孔洞内填充阻燃剂,在阻燃剂上填充一层改性石蜡,并在改性石蜡的基础上再填充阻燃剂,再采用改性石蜡密封;得到复合薄膜;

S60、采用真空镀膜技术,在复合薄膜的上、下表面镀上第三金属层,辊压后得到导电薄膜。

图表:导电薄膜的制备

来源:重庆金美新材料科技有限公司《一种导电薄膜及锂离子电池》,东吴证券研究所

所述支撑层10的上表面和下表面均镀有第一金属层101,第一薄膜201和第二薄膜202分别复合在两个第一金属层101的表面上;所述的第一薄膜和第二薄膜上设置有多个贯穿的圆形孔洞204,且圆形孔洞的内壁上镀有横截面呈环形的第二金属层102,第二金属层中心的孔洞内填充有阻燃层301;所述的第一薄膜的外表面和第二薄膜的外表面均镀有第三金属层103。

通过在第二薄膜 202 的圆形孔洞 204 内设置由改性石蜡 302 密封的阻燃剂 301,当温度到达改性石蜡 302 的软化点时,石蜡从孔洞中融化,阻燃剂 301 从孔洞中释放出来,能够防止电池温度过高而燃烧。第二金属层 102 为锂层,在阻燃剂 301 释放后,也可以增加电池的能量密度。另外,在第一薄膜 201 和第二薄膜 202 中间增加第一金属层 101 增加了导电薄膜的导电性能和拉伸强度。

4. PET铜箔/铝箔公司

4.1. 金美新材料

金美新材料是导电薄膜的领先者,拥有多项真空蒸镀等核心设备相关专利,在PET铜箔铝箔技术处于领先水平。

公司由长江晨道(21.26%,宁德时代间接参股)和中国宝安参股(4.42%)。

图表:公司股权结构

来源:天眼查,东吴证券研究所

公司成立于2017年,在2018年便开始导电薄膜领域的布局,形成真空蒸镀等核心设备相关专利。2019年公司开始导电薄膜基础材料相关探索,将导电涂料采用塑料的加工方法,制成导电性能优异的薄膜基材。随后,公司在导电铜箔的制备工艺商开展探索,先后尝试四种不同的方法,最终形成发明专利《一种导电薄膜、导电薄膜的制备方法及锂离子电池》中的方案,再次过程中,公司自主研发了阻燃剂、镀铜溶液等原材料。公司经过多年的不懈努力最终积累了集设备、原料、制备方案在内的多重专利壁垒。

公司重庆綦江网消息,重庆金美新材料科技有限公司自主研发的高分子复合膜产品成功应用到新能源车辆电池上,并顺利通过德国穿刺实验,进入量产阶段。

消息来源:

/county/qijiangqu/qijiangquxinwen/2020-12-14/3415583_ml

金美新材料董事长制定的公司未来发展的十年规划:一年内将实现MA和MC(新型铜和铝导电膜)产品的真正量产,到2022年达到过亿平米的产量,实现盈利。

4.2. 东威科技

东威科技是国内电镀设备生产龙头。

公司主要从事高端精密电镀设备及其配套设备的研发、设计、生产及销售,主要产品包括应用于PCB电镀领域的垂直连续电镀设备、水平式表面处理设备,以及应用于通用五金电镀领域的龙门式电镀设备、滚镀类设备。凭借公司自主研发的垂直连续电镀等技术,公司VCP设备在电镀均匀性、贯孔率(TP)等关键指标上均达到了业内领先水平。其中柔性板片对片VCP在板厚36μm-300μm时电镀均匀性能够达到10μm±1μm,达到了国际同类设备的技术水平。

图表:东威科技垂直连续电镀设备

5. 市场发展

5.1. 箔材发展复盘

5.1.1. 铜箔发展

锂电铜箔正向着更薄、微孔、高抗拉强度和高延伸率方向发展。

铜箔厚度减少:1、可以提升电池能量密度;2、降低成本:虽发展初期加工成本较高,长期是更经济的选择。

目前中国锂电铜箔以6-8μm为主,为提高锂离子电池能量密度,更薄的4.5μm铜箔成为国内主流锂电铜箔生产企业布局的重心。

图表:铜箔厚度变化(嘉元科技)

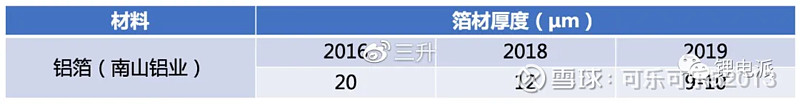

5.1.2. 铝箔发展

铝箔正向更薄、更纯、更均匀、高导电及高延伸率方向发展。

由早期16μm降到12μm,目前国内电池厂商已量产10μm的铝箔。

图表:铝箔厚度变化(南山铝业)

5.2. 国内外对比

1、国内铜箔技术领先与国外

薄化技术难点:涂布工艺中过辊时容易断裂、褶皱

国外电池厂:多采用8μm铜箔,如松下、LG、三星。

国内电池厂:宁德时代4.5μm铜箔,其他电池厂商6μm铜箔。

2、国内铝箔技术落后于国外

全球动力锂电池铝箔生产厂家主要集中在日本和韩国。

国外以日本的东洋铝业、UACJ和韩国的乐天等为主。

5.3. 市场需求

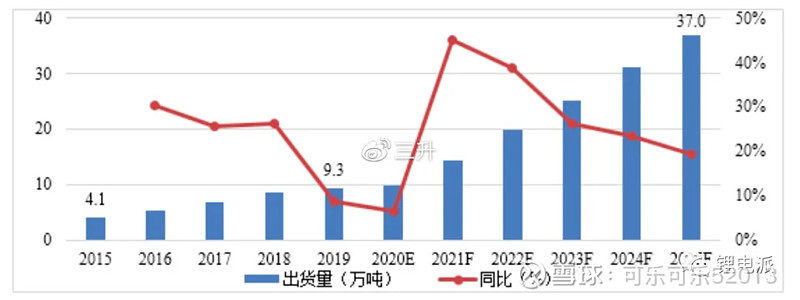

2021铜箔供应紧张,PET铜箔/铝箔有望获得更大的试用机会,打开市场。

图表:2015-2025年中国锂电铜箔出货量及需求预测(单位:万吨,%)

来源:高工产研锂电研究所(GGII),东吴证券研究所

5.4. 市场推广方向

从下游电池厂来看,对复合铝箔的需求更加迫切。影响复合铜箔/铝箔进度有两个关键点:安全和成本。该材料的引入可以很大程度解决安全问题,随着三元体系在市场的普及,充电的安全问题成为焦点,电镀铜/铝箔对于高镍三元体系的推广有关键性作用。同时由于其提高能量密度的属性,对于下游整车厂来说是缓解里程焦虑的新方案。

从上游材料竞争格局来看,电镀铜/铝箔的降本属性更加受到关注。国内铜价一直持续上涨,2021年上半年铜价涨幅达到21.6%;而电池铜箔全年供应紧张,扩产周期长,市场需求存在缺口。虽然说现在复合铜箔的成本因为制造初期成本比较高,在价格上没有传统铜箔低,理论上单位材料的铜用量仅有传统箔的1/3左右,当后期形成规模效应后降本空间明确。

5.5. 目前进展

金美新材料一年内将实现MA和MC(新型铜和铝导电膜)产品的真正量产,到2022年达到过亿平米的产量,实现盈利。

6. 总结

PET铜/铝箔通过阻燃剂结构提升电池安全性,同时减重提升能量密度。但其工艺复杂生产效率低,增加制造成本并且增大电池内阻。宁德时代先手通过金美新材料进行布局,目前处于产业化前夕,但是短期内规模不大,主流仍为传统铜箔/铝箔。对传统铜箔、铝箔替代进度如何?