导读

最近网传特斯拉的4680大圆柱电池生产不顺,良率不高,价格居高不下,比外购贵很多,以至于马斯克要停产德州工厂,转向外购。在这节骨眼上,7月4日,蜂巢能源直接打出“大圆柱退场,短刀上位”的宣言,在业内引起了广泛争议。

在新能源汽车产业蓬勃发展的今天,电池作为核心动力部件,其每一步技术进展与变革都牵动着整个行业的神经。一着不慎,前面的投资就打水漂了。

本文旨在深入探讨大圆柱电芯与长薄型电芯(短刀叠片)的优劣,分析其应用场景与生产效率,并最终指出,技术的选择与发展应基于全面考量,而非单一因素的决断。

大圆柱电池:理想与现实的碰撞

关于4680大圆柱电池,其由松下等公司研发,并受到特斯拉创始人马斯克的推崇。

这种电池在设计、生产和应用方面展示了众多的技术创新与挑战,同时也面临市场接受度和应用端的配合问题。

一、大圆柱电池的五大优势:超快充、高密度、真安全、低成本、标准化

1. 超快充:全极耳设计减少了内阻,提高了效率,实现更快的超充表现。

2. 高密度:技术创新使得大圆柱电池具备更高的安全上限,不贡献能量密度的结构件等重量或体积占比会减小,从而电池的重量能量密度可以得到提升。

3. 真安全:发热小、传热慢、散热快、热电分离,并可承受20%+挤压变形。

4. 低成本:大圆柱能够显著减少电池单体的数量和焊接配件,从而简化电池包结构,降低材料的使用。

5. 标准化:标准化生产有助于电池厂商实现规模化,提升生产效率,降低生产成本。

二、从18650到4680的技术创新与挑战

1. 技术创新点:大电芯设计增加了单个电芯的能量存储量;全极耳设计减少了内阻,提高了效率;干电极制造工艺简化了生产过程,降低了成本。

2. 面对的挑战:量产难度、良率和成本等问题仍然存在,需要进一步解决。

三、车辆及储能应用的需求与挑战

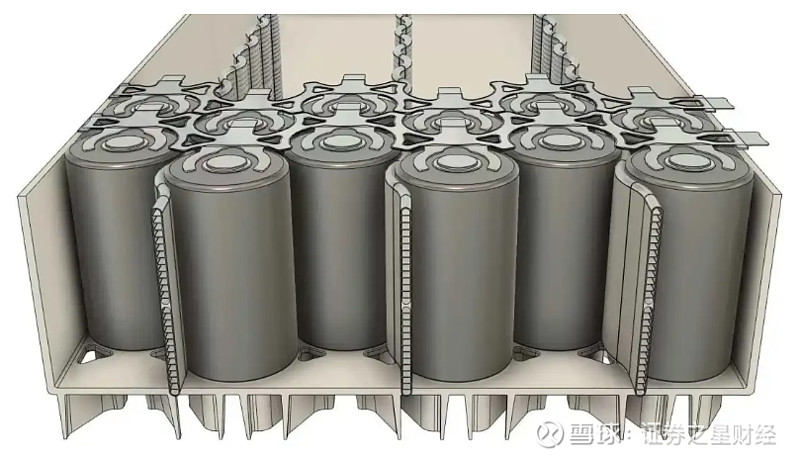

1. 车辆应用:因为大圆柱电池组是线性接触,有散热间隙,符合快充要求;组合灵活,可以满足PHEV、增程式、纯电动共用底盘的电池布置。

2. 储能应用:特别适合户用储能、应急电源、通信电源等市场需求,这些市场的增量很大。

3.小动力应用:因46大圆柱为标准化型号、具备较好快充性能,特别适合两轮车、三轮车、电摩等市场需求。

长薄型电池(短刀叠片):率先量产、阵营迅速壮大。

长薄型电池(短刀叠片)作为新兴的挑战者,其在散热、结构、安全性以及空间利用率等方面展现了显著优势。

1. 散热快,支持快充

优化的散热设计:短刀电池通过其独特的构造扩大了表面的散热面积,有效降低了因过热而引发的热失控风险。这种设计不仅有利于在快速充放电过程中维持电池的温度稳定,还提升了电池的安全性和使用寿命。

卓越的快充能力:得益于优异的散热效果,短刀电池能够支持更高的充电速度。例如,某些型号的短刀磷酸铁锂电池可实现2C~4C的快速充电性能,满足800V高压电气架构下的高端车型需求。

2. 结构紧凑

长薄化设计:通过采用长薄设计,短刀电池通过增长长度和降低厚度实现了更加紧凑的体积,这种设计让电池在车辆内部布置时更为方便。

无模组设计:短刀电池常采用无模组结构,减少了内部结构件,不仅显著提升了电池系统的集成度和紧凑性,还减轻了重量,提高了能量密度与空间使用效率。

3. 安全性高

材料安全性:短刀电池的电芯正极材料通常采用耐高温、安全稳定性强、循环性能更好的磷酸铁锂。这种材料本身具有较高的安全性,能够在一定程度上防止热失控的发生。

结构设计:独特的结构设计使得长薄型电池在受到外部滥用(如针刺)情况下,触发短路导致的发热量较少,同时散热较快,不会发生温度骤升和电池起火。此外,无模组设计使得电池在布局方面更容易设置防爆阀等结构,从而迅速排出高温、高压气体,提高了电池的安全性。

严苛测试:在研发阶段,短刀电池会经历一系列复杂严苛的测试验证,包括高温、低温、针刺等极端条件下的安全性能验证。这些测试确保了电池产品的高可靠性和安全性能。

4. 空间利用率高

Z向空间利用:短刀电池的长薄设计使得其Z向高度大大增加,能够尽可能多地利用车辆内部的Z向空间。这种设计不仅提高了电池包的能量密度,还有助于优化车辆的整体布局和重量分布。

适配性强:短刀电池具有较好的兼容性和适配性,可以灵活应用于不同类型的车辆和储能系统中。通过配置不同的电芯数量,可以组合成整体电容量不同的电池包,满足不同场景下的使用需求。

争议焦点:应用场景与生产效率

在“大圆柱退场,短刀上位”的争议中,应用场景与生产效率成为了两大焦点。从应用场景来看,大圆柱电池和短刀电池各有其适用的领域。

大圆柱电池因其高能量密度和标准品低成本优势,在使用电池数量个数比较小的户用储能、应急电源、通信电源、两轮车、三轮车、电摩、混动车型以及高压快充纯电动车型等应用场景中具有明显优势。

短刀叠片电池则凭借其灵活性、可以往大容量叠、安全性和充电速度等方面的优势,在乘用车、商用车、大型储能等领域更具竞争力。

从生产效率来看,大圆柱电池的生产过程相对标准化和规模化,有利于降低生产成本和提高生产效率。然而,由于生产难度较大,良品率的提升成为制约其生产效率的关键因素。当前,对大圆柱电池企业而言,得制造者得天下,如能在制造良率、成本控制上取得突破,就很容易取得领先优势。相比而言,全球成本竞争还得看中、日、韩三国,中国大圆柱一旦起量,将对全球市场形成巨大冲击。

相比之下,短刀电池的生产工艺较为复杂,对设备精度和生产环境要求较高,这在一定程度上限制了其生产效率的提升。然而,随着生产技术的不断进步和自动化水平的提升,短刀电池的生产效率有望逐步提高。

从制造成本上来看,同等化学体系,材料Wh成本基本相当,主要的成本差异在制造成本及壳盖结构件的Wh成本。大圆柱在100Ah以内市场有明显优势,短刀电池在200Ah以上市场有成本优势,在100~200Ah的市场区间,两者成本基本相当。

各有利弊,看应用场景与生产效率的平衡

在电池技术的选择上,我们不能简单地以“退场”或“上位”来评判某种技术的优劣。每种电池技术都有其独特的优势和劣势,以及适用的应用场景。因此,在选择适宜的电池解决方案时,必须全面考虑包括技术成熟度、成本效益、市场需求以及生产能力在内的多重因素。

尽管大圆柱电池面临不小的挑战,但其高能量密度、标准品、低成本、适合快充的特点仍颇具吸引力。展望未来,通过精进生产流程、提升产品合格率和降低造价,大圆柱电池有望增强其在市场的竞争力。

对于短刀叠片电池而言,其出色的性能和适应性使其在乘用车、商用车、大型储能等应用领域有广泛前景。

但是,为进一步扩大影响力和提升竞争能力,短刀电池需要在制造工艺、成本管理和生产效率上不断进步。

此外,面对电池技术的快速发展和市场竞争的激烈程度,短刀电池亦需不断创新和调整,以满足市场的变化需求。

技术革新与市场竞争:持续探索与融合

在新兴能源产业的蓬勃发展中,电池技术的突破性创新无疑是推动整个行业前进的核心动力。无论是大圆柱电池还是短刀电池,它们均代表着当前电池技术进步的方向。

然而,技术革命并不是一夜之间就能实现的,它需要源源不断的探索和积累。

1. 技术革新定义未来

随着电动汽车市场的不断壮大和消费者需求的日益多元化,电池领域必须持续创新以满足更高标准的性能要求及更广泛的应用场合。

大型圆柱形电池和短刀叠片电池作为两种具有巨大潜力的技术路径,它们需要在能量密度、安全性、充电速率以及循环寿命等多个层面不断取得进展。

这就要求电池制造商增加研发资金投入,加深与学术机构和研究组织的合作,以促进电池技术持续发展。

2. 市场竞争催生融合

在竞争激烈的市场环境下,电池生产商不仅需要不断提升其技术实力,还应密切关注市场需求和同行业的发展情况。

通过深入分析不同技术方案的优势与缺陷以及市场潜力,企业可以选择最合适的技术路线或采取多种技术策略来适应市场变化。

同时,这种激烈的竞争也将鼓励不同的技术流派之间进行更多的交流与合作,通过相互间的优势互补共同成长。

3. 跨领域融合开辟新机遇

随着新能源汽车行业的持续扩张,电池技术的应用已经远超电动汽车领域。储能系统、无人机、可穿戴智能设备等多个领域都迫切需求高性能的电池解决方案。这对电池制造商来说既是挑战也是巨大的机遇。

通过与其他领域的融合与创新应用,电池企业可以开发更多符合特定场景需求的新型电池产品,进一步增强其在市场中的竞争能力。

最后:理性看待,共创未来

综上所述,“大圆柱退场,短刀上位”的争议实际上反映了电池技术路线选择的复杂性和多样性。在新能源产业的快速发展中,没有一种技术能够独霸天下,每种技术都有其独特的优势和适用场景。因此,我们应该理性看待各种电池技术的发展和竞争态势,避免过早地给某种技术贴上“退场”或“上位”的标签。

未来,随着电池技术的不断进步和市场的不断演变,我们或许将见证更多新型电池技术的涌现和应用。在这个过程中,电池企业需要保持对技术的敬畏和创新精神,不断提升自身技术实力和市场竞争力。同时,政府、行业协会等各方力量也需要加强协作与引导,共同推动新能源产业的持续健康发展。让我们携手共进,共创新能源产业的美好未来!

(本文作者顾国洪,高校产业研究的实战派专家,中国汽车工程学会汽车经济发展分会副主任委员。)