提示:点击上方"关注我"↑快来吧,亲

作为世界上对质量要求最为严苛的汽车品牌之一,宝马在中国的供应商的本土化程度,一定程度上反应了中国汽车供应链的水平。

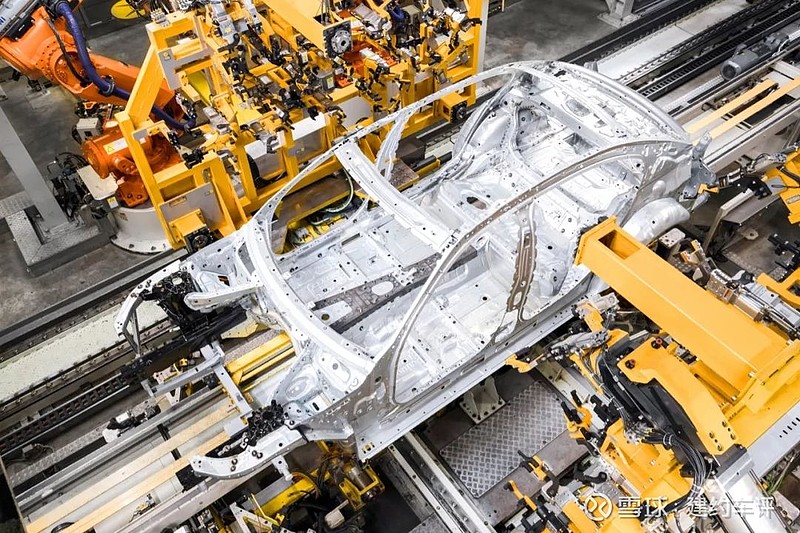

2019年7月中旬,一群汽车媒体人来到了华晨宝马铁西工厂,大多数人对于这个4A级工业旅游目的地已经熟悉得不能再熟悉。然而这一次,他们将会被邀请看到一些新的东西:

一座汽车工厂,对宏观经济意味着什么?对工业意味着什么?一辆汽车产品的背后,那个庞大的供应链意味着什么?

一

2003年5月,一大批德国人从富饶的巴伐利亚州首府慕尼黑来到了中国东北的老工业城市沈阳。彼时的沈阳,正在焦头烂额的国有企业下岗再就业的浪潮中艰难复原,中央政府刚刚提出了振兴东北的战略。

这些德国人的核心工作,是在“凋敝”的沈阳大东区,建设一座现代化的汽车工厂。

2003年,中国汽车市场刚刚迎来了第一轮“井喷”,销量同比增长70.73%,达到了215万辆。

尽管如此,彼时最受中国人欢迎的汽车依然还是捷达、桑塔纳等车型。德国人并不清楚,作为高端品牌的宝马,在这里能够卖出多少辆车。

在2018年结束的时候,中国沈阳,已经成为了宝马全球最大的制造基地。这一年,近49.2万辆宝马牌轿车源源不断地从沈阳被运到中国的消费者手中。

据华晨宝马提供的数据,该公司2018年的产值为1380亿元,纳税达到了310亿元。要知道,在2018年,整个沈阳市的财政收入刚刚达到720亿元。

当然了,这些数字仅仅是汽车制造业的一个缩影。

汽车工业更具广泛社会意义的,是他们具有极大纵深感的供应链。

华晨宝马CEO魏岚德说,华晨宝马不仅仅是19290名公司员工的公司,也是所有中国本地供应商员工的公司。

截止2018年12月,宝马在中国已经拥有了378家供应商。

在沈阳的大东和铁西的宝马工厂,每天有超过2000辆汽车从生产线上开下来。

然而,一个令人更为印象深刻的数据是,每天有超过1000万个零部件,从各地运抵沈阳。

请注意,这1000多万个零部件中的任何一个部件出现了问题,就会造成整个汽车产线的停转,这显然是一个巨大的损失。

华晨宝马的供应链管理是“零缺陷”理念的实践,即力图在每一个零部件、每一个生产环节都将缺陷与失误降到最低,尽可能的接近工厂“零缺陷”、生产“零缺陷”、中国市场供应“零缺陷”,这是不可思议的目标。

要实现这样的目标,并不是说你给了供应商很多钱,然后对他们进行“威逼利诱”就可以实现的。

这需要大量脚踏实地的工作,它不仅仅是优质的研发,良好的制造工艺,工业4.0的产线,更需要极端注重质量的企业文化,需要每一名一线操作人员兢兢业业的工作态度。

2019年7月16日-19日,华晨宝马组织了一波媒体人士,走进了四家中国本土零部件供应商企业:新晨动力、福耀玻璃、首钢股份和立中集团。

这些看起来毫不性感的名字,实现了令人极度震惊的“0PPM”(每一百万个零部件0缺陷)。

主管采购出身的华晨宝马CEO魏岚德先生说,这些中国本土的零部件供应商,达到了令人感到不可思议的质量水准。

对于车评君而言,这也是第一次见识了真正达到“0PPM”的制造企业。

在刚抵达沈阳的时候,华晨宝马的公共关系及企业社会责任副总裁杨美虹说,她对中国的汽车制造业非常有信心,彼时的我尽管不动声色,但内心里面却打着一个巨大的问号。

但是,当我踏进新晨动力车间的时候,所有的疑虑都被打消了,代之而起的是一股强烈的自豪感。

在数周之前,车评君还在大众沃尔夫斯堡的制造工厂参观。在很长的一段时间之内,那里都是欧洲的汽车制造中心,那些流水线的工人们充满骄傲地进行着自己的作业,同时又警惕地注视着来访者,以防他们“偷拍”这里的生产线。

现在,我们可以非常确定地说,全球最先进的汽车制造工厂,主要分布在中国。

此外,中国已经拥有了大量令人尊敬的零部件供应商,这个数字正在飞速扩大,而随着全球汽车工业进入到智能时代,软硬结合的中国汽车供应链将具备更强的竞争力。

这个事情的发生只用了15年。

二

中国汽车工业的15年,是高速发展的15年,从业者从中享受到了发展的荣光,但在背后也有大量不足为外人道的艰辛。

一方面,是汽车制造商的付出;另一方面,是中国本土零部件供应商的努力。

Mr. Benedikt Hartmann,来华晨宝马之前是宝马集团的采购副总裁,现任华晨宝马采购和质量副总裁。

他告诉我们,华晨宝马在成立之初,在中国勉强只能找到几家供应商。在那个时候,要在中国找到一家符合宝马质量标准的供应商,实在是太难了。

在2003年,宝马在中国的汽车制造完全通过CKD的方式进行,即在德国生产好所有的零部件,运到中国,再组装成一辆汽车。

这显然无法实现当初宝马在中国建设制造工厂的目标。

比如,现在的华晨宝马,年生产汽车约50万辆,意味着每年都将采购不以数计的零部件,而每一个部件,都会对应着客户定制的一台汽车,现代化的大工业生产,对“just in time”,有着极其严苛的要求。

沈阳铁西工厂的总装线拥有600多个工位,每一个工位都以固定的节拍展开工作。这就意味着,这600多个工作岗位,每一个岗位完成自己的装配工作时间都是一致的。

这需要每个工作岗位上,在某辆特定的车型通过生产线的时候,所有对应的零部件,必须准时送到,哪怕一分一秒的延误,都可能会影响到生产线的运转节拍。停线,意味着整条生产线以及整个物流供应链需要全部停下来。

在这样的背景之下,最大限度地降低零部件的物流配送半径,是一个近乎本能的反应,本地化是近乎本能的反应。这是降低库存的最好方式,也是降低生产作业过程中不确定性的最好方式。

于是,华晨宝马开始了艰难的供应链本土化之旅。

首钢股份,尽管在目前已经是世界上最先进的汽车钢板供应商之一, 也在2009年才进入了汽车钢板制造市场。

在此之前,尽管中国已经快速成为全球最大的钢铁生产大国,但几乎还没有一家钢铁巨头,能够打入到汽车钢板这个利润丰厚的市场。记得在2007年,中国的一家自主品牌与宝钢达成了钢板供应合同。彼时的汽车从业者还向车评君抱怨,中国本土的汽车制造业,高强度钢板的供应几乎全部需要依赖外资钢厂。

2011年,华晨宝马将首钢纳入了钢板供应商考察名单。2013年,华晨宝马完成了对首钢的生产线和产品的认证工作。2014年,首钢开始为华晨宝马供应汽车内板。

鉴于首次服务于一家高端豪华汽车品牌,首钢的钢板生产团队对于宝马极度严苛的质量要求感到不适应。

于是,宝马方面组织专家团队深入首钢,除了对设备、产线和生产流程进行优化之外,还对生产管理团队进行培训,推广“零缺陷”理念。

为促进首钢出产钢板的油膜质量,宝马方面在油膜仪的选型、标定和维护等多个方面为首钢提供技术支持,并促使该公司在2016年将油膜仪投入生产,并大幅提升了钢板表面油膜的质量。

为解决钢板表面质量问题,避免表面出现灰尘、麻点等状况,宝马和首钢双方,就清洁生产方面,进行专项研究,最终实现了生产线的封闭生产。这些工作,使得首钢的汽车钢板在各个严格意义上均达到了宝马严苛的质量标准。

2018年,中国首钢的钢板通过宝马德国雷根斯堡工厂产品认证,获得了供货资格。

新晨动力的崛起,从另外一个侧面诠释了宝马在中国本地化的努力和成效。

2012年12月12日,新晨动力在慕尼黑与宝马签署了合作协议,开始进入到华晨宝马的供应商名单。随后,宝马为新晨动力组建了一个20余人的项目团队。

该团队包括宝马集团发动机研发、质量、采购、项目管理、生产等各个板块的专家,备受关注的“王子发动机之父”约翰·夏普先生也在这个团队中。

他们为新晨动力全面、深入地解读宝马技术标准与产品质量要求,同时提供多方面有效的资源和支持。在华晨宝马的帮助下,新晨动力建立起了规范的研发、试验及问题解决流程。

这样的支持在2015年的时候,进入到了一个新的高度。

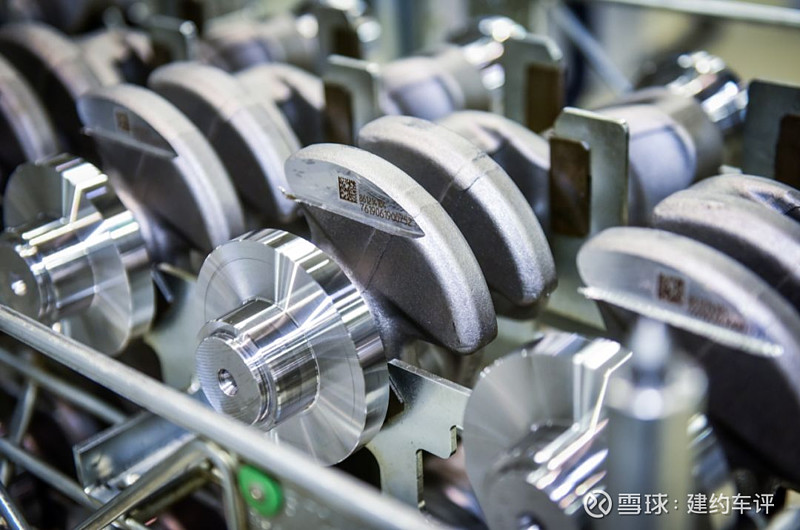

这一年,新晨动力收购了华晨宝马曲轴生产线,为宝马在沈阳的动力总成公司每年高达50万台的发动机独家提供曲轴。

为了确保质量,华晨宝马的技术人员对新晨动力每一个岗位上的员工实施“一对一”的技术帮扶。这意味着,每一个新晨动力的员工,都会在华晨宝马对应员工的支持下进行为其6个月的技术培训。这些帮扶人员只有在新晨动力的员工确保能够独立进行保质保量的工作之后,才被允许撤出。

在近2年的时间里,华晨宝马生产团队每两周都会去新晨动力的工厂召开曲轴生产管理指导会议,一旦发现问题,就会现场进行解决。

新晨动力方面,除了引进华晨宝马先进的管理理念之外,还向每一个员工传达质量和责任意识。

在这次参观中,新晨动力向我们展示了一个看起来“完美无瑕”的曲轴,这个曲轴可以通过任何机械设备的质量检测,且不影响使用。但是,新晨动力的员工主动将该曲轴定义为“次品”,原因是在某个齿轮上有着一道极不明显的划痕。

他们无时不刻地被告知,需要树立极度严苛的质量意识。

为了控制质量,新晨动力的作业班组长每天甚至会查看员工的情绪并进行记录,他们认为在制造领域,每一位员工的心情都将会影响到制造质量。

此外,这个行当为了控制过程尺寸,所进行的CPK值分析,每次取样为290个尺寸,新晨动力的做法是,对3500个尺寸进行取样和计算CPK值。

在中国,有105家曲轴生产商,PPM值能够达到3就已经非常好了。新晨动力,则达到了骇人听闻的0。

2018年,这家中国的发动机曲轴供应商,获得了宝马慕尼黑动力总成工厂的曲轴订单。他们在质量管理上达到的0PPM水准,震动欧洲。

新晨动力,在发动机的心脏部件——曲轴上所取得的巨大成功,极大的激励了我,并不是只有德国人和日本人,才能够打造出完美无瑕的产品质量。

三

供应商的成长,也帮助到了宝马。

这使得这家豪华品牌汽车制造商,在非常快的时间之内将中国的产量提升到了约50万辆这种极度令人印象深刻的规模。

对于中国的汽车工业而言,OEM们如何与供应商相处,有非常多的东西可以从宝马这里学习。

一个拥有100年历史的企业,与一家只有10年历史的企业,在面对这些问题的时候,有着非常不一样的作风和方法论。

在过去的2018年,以及已经过去一半的2019年,中国的车市哀鸿遍野,在衰退中,出现了非常多的主机厂与供应商的矛盾。

不仅仅是车企,在国内,大多数甲方还不知道怎么和乙方良好地相处。

车评君询问了一个有过公关经历的朋友,甲方是如何对待她们的。她的回答代表了一种普遍的感觉:虐你没商量,会提出各种匪夷所思的要求,会追求掏钱就是大爷的感觉;乙方没有尊严,被呼来喝去,金主爸爸一点好脸色都没有。

设想一下,如果车企如此对待供应商,怎么确保“零缺陷”?供应商的员工,在这样的心情之下,如何能够把工作做好,如何能够追求精益求精。

在这样的背景之下,车企不得不在质量上投入越来越多的资源,这几乎是一个没有尽头的“老鹰捉小鸡”的游戏。

华晨宝马和供应商彼此之间的关系非常融洽,能够给人带来一种“共生”的感觉。

显然,这是一种更为可持续发展的健康关系。

其他类型的供应商,在评价华晨宝马的时候也会有类似的感觉。在活动中,公关公司的一个执行人员告诉我,她服务了国内二十几个汽车品牌,和华晨宝马合作是最愉快的,她非常明确地将这家公司排在了第一的位置。因为在合作中,除了专业之外,还有更多的对等和尊重。

这恐怕是百年车企和十年企业之间最大的区别。这种区别,在形式上,表现出了心态的不同;在实质上,是一种更加聚焦在事物本质上的做事原则。

当然了,华晨宝马CEO魏岚德也说过,他们与供应商关系的底限,是质量。所有的努力和工作,都是为了提升质量而服务的。魏岚德认为,对于那些不符合质量要求的供应商,尽早结束合作是对彼此最好的选择。

事实上,他们会选择志同道合的供应商,视质量为生命,能够不断地改进,不断地追求零缺陷。

宝马将供应商视为自己的合作伙伴,将自己的管理经验、工艺、方法论毫不保留地与他们进行分享。

同时,也给他们提出严苛的要求,令其不断地追求更加卓越的质量。

华晨宝马,从2003年成立,经过了16年的努力之后,其在中国的供应商数量从原来的几家发展到了现在的378家。

宝马,作为全球范围之内豪华车的领导品牌,其遴选供应商的标准,显然是所有品牌里面标准最高的。

在一定程度上,任何一家零部件供应商如果能够进入宝马的供应商名单,就意味着打开了通往所有汽车品牌的大门。

这378家本土供应商中,赫赫有名的,包括福耀玻璃、宁德时代等;并不知名,但在自己的行业中已经成为了“隐形冠军”的,包括立中集团,沈阳名华,新晨动力等。

这样优秀的中国零部件制造商,早已经走向了世界各地。

福耀玻璃生产线

总结

宝马在中国的供应链,其实就是代表了具备世界级水准的中国汽车零部件供应链。

这条供应链,不仅支撑着像宝马这样的豪华品牌进行大规模的量产。同时,也在支持着中国每年超过2800万辆汽车的生产和制造。

此时的中国,无论你身处中国东北的沈阳,还是长三角的安亭,以这些地方为中心,方圆400公里之内,你可以找到制造一辆整车的所有零部件。

当时针转到2019年的时候,中国的汽车供应链在很多细分市场已经有越来越多的本土供应商正在崛起,并在全球范围之内具备了极强的竞争力。

也只有在这样的基础之上,中国电动车以及智能汽车产业才有发展起来的坚实基础。

在未来的某一天,当智能汽车遍地行走的时候,我们需要对像华晨宝马这样的企业,以及他们对培育中国本土汽车供应链所做出的工作心存感激。

招 聘

《建约车评》招聘内容编辑,希望与具有如下特点的你,一起打造不凡的汽车科技新媒体。

1. 人品好,三观正;

2. 极强的进取心;

3. 文字好,以写作为信仰;

4. 心态极度open;

5. 英语好。

简历请发2691378@qq.com,附上任意自己满意的作品。

建约车评 只做有价值的汽车科技报道