摘要:以对苯二甲酸、间苯二甲酸、新戊二醇、三羟甲基丙烷等为原料合成了一种不含偏苯三酸酐(TMA)的70/30混合型环氧固化饱和聚酯树脂,并研究了合成单体对聚酯树脂性能的影响。

将该聚酯树脂制备成粉末涂料,对比了公司另外两款混合型聚酯树脂,进行了涂层成膜物质含量及聚酯消光性能方面的研究。

实验结果表明,用该树脂制备的粉末涂层具有良好的流平和机械性能,通过与部分自产树脂性能对比,发现原料TMA对粉末涂料固化活性及耐水煮性能产生较大影响,而在消光性能方面该树脂与同类含TMA的树脂性能差异不大。

▼

引言

热固性粉末涂料主要由树脂、固化剂、颜填料、助剂等组成。其中纯聚酯粉末涂料和混合型粉末涂料是目前国内热固型粉末涂料市场中最主要的品种,其主要应用于家用电器、五金构件、金属家具等领域。

混合型粉末涂料又叫聚酯-环氧混合型粉末涂料,按聚酯与环氧树脂固化的比例主要可分为50/50、60/40、70/30型3个品种。

70/30混合型树脂是为了进一步降低固化剂环氧树脂的量,在60/40型基础上开发出来的新产品。

由于降低了固化剂的用量,想要完全固化就必须增大聚酯树脂的反应活性。一般情况下,可通过加大活性单体用量的方法来增加树脂的活性。

但随着支化度较高的活性单体如三羟甲基丙烷和偏苯三酸酐配量的增加会引起板面流平性能的逐渐下滑,会产生较为明显的桔皮现象。

近年来国家对经济发展模式作了调整,将环境保护作为我国经济可持续发展的基础。迫于环保态势和市场需求,国内粉末涂料生产企业对聚酯树脂产品的管控越来越严格,一些不符合出口标准的原材料(比如TMA)逐渐被其他原料取代。

欧盟委员会在官方公报上发布决议(EU)2018/594,正式将苯-1,2,4-三羧酸-1,2-酐(偏苯三酸酐)确定为高度关注物(SVHCs)。

作为通常用作混合型聚酯树脂端羧基的TMA,其赋予了整个体系较高的官能度,但因其对皮肤和粘膜有一定的刺激性,若暴露时间延长且不采取干预措施,偏苯三酸酐会对肺功能造成永久性损害。

本研究合成了一种不含TMA的70/30混合型环氧固化饱和聚酯树脂,对该聚酯树脂进行了性能表征,同时探讨了成膜物质含量和聚酯树脂的消光性能。

1 实验部分

1.1 主要原料

新戊二醇(NPG):韩国LG集团;

乙二醇(EG):扬子石化;

三羟甲基丙烷(TMP):柏斯托化工;

1,4-环己烷二甲醇(CHDM):上海吉得化学;

对苯二甲酸(PTA):恒力石化;

间苯二甲酸(IPA):韩国乐天;

己二酸(ADA):江苏海力;

单丁基氧化锡(FC4100):江西肯特;

助剂:江西肯特:钛白粉:四川龙蟒;

安息香:南海化学;

环氧树脂(E12):黄山锦峰;

沉淀钡:陕西富化;

消光剂(XG603-1A)、流平剂:南海化学;

炭黑(3MC),郑州金山化工有限公司。

以上均为工业品。

1.2 主要仪器

2L合成反应装置:自组装;数位式滴定仪(titron):德国;色差仪(datacolor200SAV):美国;DSC差示扫描量热仪(DSC200F3):德国NETZSCH公司;覆层厚度测量仪(QNIX4500):德国;漆膜冲击器:国营天津仪器试验机厂;黏度仪(CAP2000+H):美国;光泽仪(BYK):德国;静电喷涂设备(K801):韩国等。

1.3 聚酯树脂的制备

1.3.1 基础配方

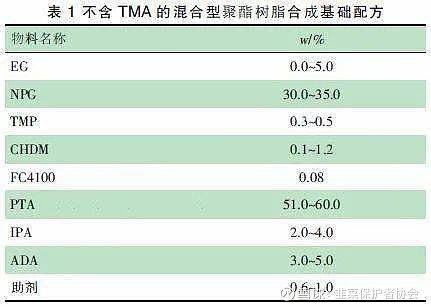

参考配方见表1。

1.3.2 合成工艺

将配方量的EG、NPG、TMP、CHDM和FC4100投入反应釜中,加热至50~80℃,待醇完全融化后,开启搅拌机投入配方量的PTA,以一定升温速率缓慢升温至250℃,维持酸价至指定范围。

随后降温至220℃以下,投入配方量的IPA和ADA,升温至235℃并保温至反应物澄清,取样检测酸值达标后进入下一阶段。

将釜温维持在235℃左右,-0.09MPa以上真空缩聚1.5h,测定酸值及黏度达标后降温至185℃以下,投入助剂,维持0.5h后出料。

1.4 聚酯树脂理化性能分析

聚酯树脂的酸值按GB/T6743—2008进行检测,黏度按照GB/T9751.1—2008进行检测,玻璃化温度按照GB/T19466.2—2004进行检测,附着力按GB/T9286—1998进行检测,耐沸水性按照GB/T1733—1993进行检测。

1.5 粉末涂料的制备

将合成的聚酯树脂、固化剂、流平剂、安息香等按配方量比例混合均匀,通过挤出机挤出、压片,冷却后破碎、过筛,制备成粉末涂料。

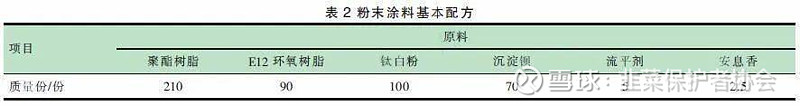

利用静电喷涂的方式喷涂于处理后的样板上,随后置入高温烘箱中180℃固化15min(消光15min×190℃),冷却。粉末涂料基本配方见表2,消光配方见表3。

2 结果与讨论

2.1 聚酯树脂配方设计

偏苯三酸酐赋予树脂较高的官能度和交联密度,同时在冲击方面也具有优良表现。在放弃使用偏苯三酸酐的前提下要保证聚酯树脂各项性能维持稳定,合理设计聚酯树脂配方尤为重要。

采用不同的合成单体及不同的原料配比,均会对树脂的各项性能产生不同影响。

芳香族酸有利于提高聚酯的玻璃化温度(Tg),对苯二甲酸(PTA)与间苯二甲酸(IPA)是最主要的酸类合成单体。

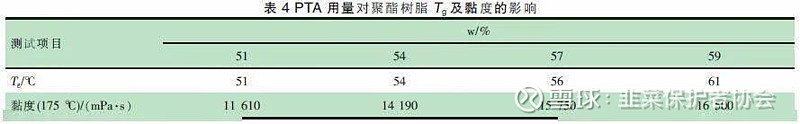

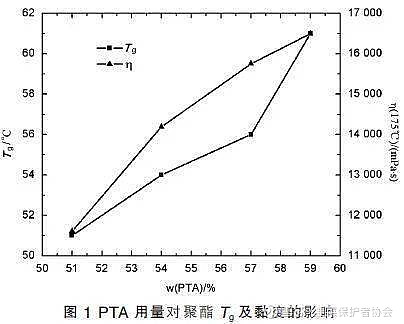

为提高聚酯树脂的玻璃化温度,本实验通过提高原料中对苯二甲酸的用量,考察聚酯树脂黏度及玻璃化温度的变化。选用几个不同的PTA加量进行实验,聚酯树脂的Tg及黏度变化见表4,趋势图见图1。

图1显示,聚酯树脂的黏度及玻璃化温度随着PTA用量的增加而增大,PTA用量在59%时树脂的玻璃化温度超过60℃,若继续增大PTA用量,聚酯树脂的一阶段反应达到透明时间过长,影响反应进程。

三羟甲基丙烷(TMP)是三羟基三元醇,三官能团能明显提高聚酯树脂的支化度、黏度和Tg。增加三羟甲基丙烷的用量会提高涂膜的交联密度,使树脂表现出较好的反应活性。

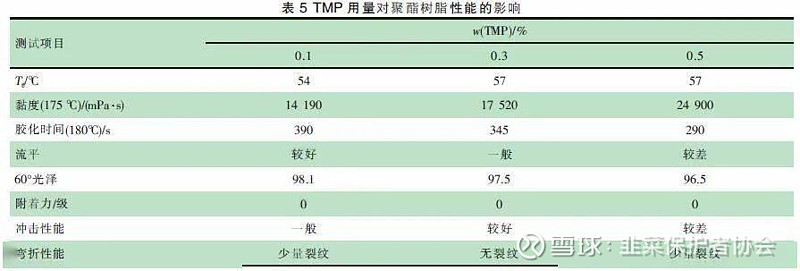

在本次聚酯树脂合成过程中,三羟甲基丙烷对黏度改变最为明显,过高的配量会明显降低板面的流平性能,同时会增加工艺过程的控制难度。TMP用量对聚酯树脂性能的影响情况见表5。

由表5可知,随着TMP用量的增加,聚酯树脂的玻璃化温度有所提升,当添加量在0.3%~0.5%时趋于平稳,后续TMP添加量的提升对Tg温度的影响不大;

聚酯树脂的黏度随TMP用量的增加而迅速增大,而胶化时间明显缩短,表现出样板表面橘皮严重、流平差等现象。

当添加量到达0.5%时,样板的冲击及弯折性能下降,可能是过高的配量使涂层表面过硬,从而降低涂层的柔韧性,引起了机械性能的下滑。

在聚酯树脂中添加固化促进剂是为了催化羧基与环氧基的开环反应,降低反应活化能,其用量直接决定了固化反应的活性。固化促进剂用量对聚酯树脂性能的影响情况见表6。

由表6可知,随着固化促进剂用量的提高,粉末涂料胶化时间明显缩短,在0.8%添加量时样板的流平和冲击达到较高水平,继续增加固化促进剂用量样板流平性下降,出现橘皮现象。

2.2 成膜物质含量对样板性能的影响

在热固性粉末涂料中,热固性树脂必须与固化剂化学反应以后才能成膜,固化剂在热固性粉末涂料中是不可缺少的成分。

在混合型粉末涂料中聚酯树脂和环氧树脂互为固化剂共同成膜,而成膜物质的含量在一定程度上会影响样板的性能。成膜物质含量对样板性能影响情况见表7。

成膜物质含量影响样板涂层交联密度,进而会影响样板的光泽、流平、冲击、弯折、耐黄变等性能。

表7显示成膜物质含量在62.8%和60%时样板光泽相近,下调至55%时光泽略微下降;各不同成膜物质配方样板冲击性能均良好,弯折性能在62.8%时最佳。

随着成膜物质含量下降,成膜物对颜填料的润湿包覆程度下滑,表现为样板流平性能降低;

但样板的耐黄变性能变好,这可能是因为成膜物质在高温下容易发生氧化或者分解,而无机颜填料的耐温性好于有机成膜物,在高温下不容易发生氧化分解,这就导致了越高的成膜物质含量,高温下样板黄变现象越明显。

2.3 与部分自产树脂高光样板性能比对

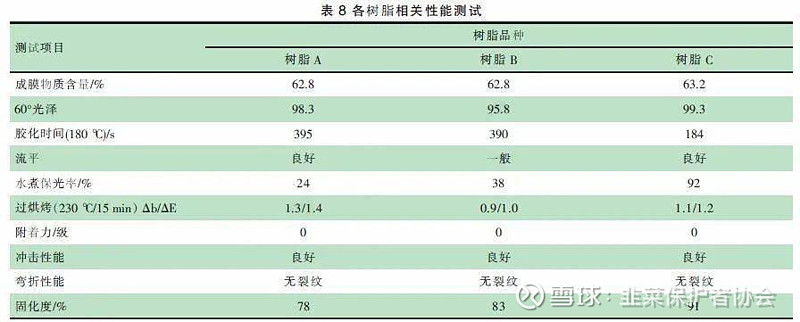

将本研究的聚酯树脂A与公司70/30树脂B以及60/40树脂C进行对比,考察3种树脂在各项性能上的差异,其中树脂B与树脂C均含有TMA。

固化度能够反映固化交联的程度,不同的固化条件,粉末涂料的固化程度均不同,一般而言涂层的固化程度越高,其性能越好。

运用DSC技术可对固化度进行测定,因为固化反应一般都是放热反应,放热的多少与树脂官能度的类型、参加反应的官能团的数量、固化剂的种类及其用量等有关。对于一个配方确定的树脂体系,固化反应热是一定的,固化度α可用式(1)计算:

式中,ΔH0为完全固化总热量(J/g);ΔHR为固化后剩余反应热(J/g);ΔH0和ΔHR可由DSC测出。3种树脂涂层的主要性能列示于表8。

聚酯树脂合成原料中TMA是重要的活性单体,会提高聚酯树脂的反应活性。从表8可以看出树脂A、B、C活性依次增大,树脂C中TMA含量最高,其粉末涂料的胶化时间最短,表现出较高的反应活性。

涂层的水煮保光率随着TMA含量的增大而增大,3种树脂在附着力、冲击和弯折性能上均表现出良好水平。

由于树脂A和C合成配方中含有较多的直链醇和直链酸,高温下其固化产物链段的空间位阻较小,使其容易流动和包覆,表现出良好的流平性能。

在15min×180℃固化条件下,树脂A、B、C固化度分别为78%、83%和91%,树脂A和树脂B的固化度小于85%存在固化不足的现象,这直接导致了其耐水煮性能较60/40树脂差。

2.4 聚酯树脂消光性能比对

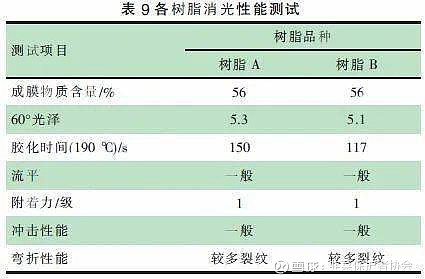

户内消光粉末涂料主要应用在室内场合,其对涂层的耐候性要求不高,本研究考察树脂A与同类产品树脂B在消光方面部分性能的差异,测试结果见表9。

聚酯树脂的消光性能除了与自身聚酯特性息息相关外,同样与粉末涂料的配方设计密不可分,颜填料的选择以及与消光剂的匹配程度都会影响最终的板面效果。

本研究选取了一组消光配方进行对比研究,表9显示该配方下两种聚酯树脂的各项性能差异不大,样板光泽低至5°左右但流平不够细腻;

树脂A的胶化时间较长,其原因可能是树脂A原料中不含TMA同时固化促进剂添加量少,其反应活性偏弱,导致胶化时间偏长;两种树脂的机械性能表现不足,弯折后出现较多裂纹。

由于成膜物质含量较低,固化后交联密度下降,同时对颜填料的包覆程度降低,表现出样板各项性能有不同程度的下滑。聚酯树脂的消光性能对应于不同消光体系会表现出不同的板面效果,其考察过程较为复杂,有待进一步研究。

3 结语

本研究综合考察了PTA、TMP及固化促进剂对聚酯树脂性能上的影响。合成了一种不含TMA、Tg在60℃左右的混合型粉末涂料用聚酯树脂。

该聚酯树脂制备的粉末涂料,其成膜物质在62.8%左右,粉末涂层具有良好的流平和机械性能。

通过与部分自产树脂性能对比,发现原料TMA对粉末涂料固化活性及耐水煮性能产生较大影响,而在消光性能方面,该树脂与同类含TMA的树脂性能差异不大。

在粉末涂料领域,该聚酯树脂的环保及高Tg的特性,符合时代要求必将有广阔的市场应用前景。