作者:VC金水河(18221249102)

VC/PE 专注于新材料投资 | 央企产业基金合伙人

$万华化学(SH600309)$ $新和成(SZ002001)$

编者按:

上一篇,我们简单回顾了万华化学40多年的成长史。

本篇试图浅浅地解析一下这种成长背后的核心逻辑 - 自主创新,希望能对我自己干新材料投资有一点借鉴之处,也能为初创型的新材料企业点亮指引艰难前行之路的远方微光。

02 独立自主的创新之路

万华化学从烟台合成革厂起步,见证了中国改革开放和资本市场的次序展开。

如今,万华化学已构建聚氨酯、石化、精细化学品、新兴材料四大产业集群。万华化学已成为全球技术领先、产能最大、最具综合竞争力的MDI供应商;拥有世界级规模、工艺先进、配套完整的C3/C4石化产业链;是全球产业链完整、品种齐全的脂肪族二异氰酸酯(ADI)制造商;国内最大的PUD制造商;国内最大聚醚多元醇与聚氨酯系统料制造商;现在还在向新能源材料等领域进军……

自主创新永远是企业发展与立身之本 - 核心竞争力

MDI产品研发

MDI产品作为万华化学的核心基本盘,奠定了企业成功的基石。

万华化学在MDI产品的发展历程很好地诠释了改革开放时期中国企业的痛苦历程,痛苦的走出了一条引进、消化、吸收、再创新的道路,从而最终超越巴斯夫、科思创、陶氏、亨斯曼等国际巨头,逆袭成为全球最大的MDI生产商。

第一,对成立一家企业,创始人开启创业之路,最需要解决的前提问题是:如何选择一个好的产品?或者说准备创业所选择的产品到底能有多大的发展潜力,支不支撑能做起一家能赚大钱的企业?(好产品的选择)

主要是新材料企业的创业不可能像互联网创业,可以中途更换产品,换个赛道;实体企业基本上不可能有第二次试错的机会,创始人的这次选择基本上是要兑现过往所有的积累,不管是技术上、人脉上还是资金上。

最完美的好的产品标准:市场空间足够大(高天花板)、技术工艺门槛高(宽护城河)、竞争对手少(维持高毛利)。

MDI产品完美地诠释了这一特点:

下游需求旺盛:聚氨酯最早是在20世纪30年代德国科学家研发出来的,它的弹性介于橡胶和塑料之间,耐磨、耐老化,常用于制鞋、医疗、家居、日用、建筑等各个领域,可以说聚氨酯就像空气一样包围了我们的日常生活。

近二十年来,受益于宏观经济和下游地产、家电、汽车等领域(建筑和保温工程是最大应用,其次是家电、涂料与汽车)需求的增长,全球及国内MDI总需求量持续攀升,虽然也经历了很多次波峰波谷,但大势依然在稳定增长,就是因为MDI属于关键环节。

竞争相对少:聚氨酯产业链的核心瓶颈在于异氰酸酯,即MDI或TDI,另一种主要的原材料多元醇的产能相对来说更充足,技术要求也低,竞争更为激烈。通过这么多年,MDI的全球和国内产能分布看,MDI寡头垄断格局非常明显。

目前全球仅8家MDI生产企业,CR5约为90%,CR3为64%,2023年万华产产能占比约30%,且还在持续扩产,行业集中度还在提升。

门槛相对高:MDI生产过程中需要涉及光气化、苯、硝基苯、氢气、氯气、一氧化碳等几十种原料进行化学反应。MDI 工艺中最重要的环节是解决氨基向异氰酸根的转化,目前仅有光气法能够实现工业化生产,也有一些企业在尝试其他工艺路线,但都未达到工业化生产水平。

MDI生产过程中,光气化反应速度极快且副反应多、剧毒、易挥发、腐蚀性强,控制复杂且易发生设备堵塞等问题,存在巨大的潜在性事故隐患,安全生产难度极大(现在基本上无法新批),因此技术壁垒极高,是MDI合成中最重要、最复杂、最耗能的工序,对生产装置的要求也高,造价昂贵,技术要求复杂。

MDI生产过程中还需要使用大量的苯胺,目前工业上苯胺生产主要采用硝基苯催化加氢法,主要包括苯的硝化、硝基苯的加氢还原过程。硝化反应作为强放热反应,易产生副反应和过反应,加氢反应需要升温加压, 且过程涉及氢气,整个反应过程易燃、易爆。

此外,产品中含氯化合物不易分离,导致纯MDI产品的收率和质量较低,这些都构成了MDI的技术门槛。

奠定万华化学最终成功的基础是1993年公司进行市场化改革,聚焦主业,32个子公司只留王牌主业MDI,其余全部剥离、改制。

因此,选择一个有市场前景的产品是公司发展起步的基石。

第二,在以上三点评判标准中,最核心的还是技术工艺门槛到底有多高?相关的技术、工艺自主创新的成份多少,有没有自身的核心竞争力?(自主创新的选择)

有了一个好产品之后,最关键的还是如何构建核心竞争力?改革开放那个年代,中国的企业基本都没有任何积累,都是“以市场换技术”,如何真正的实现自主吸收与创新是摆在万华化学当时最急需解决的问题。这个过程非常痛苦,但跨过之后获益也是最大的。

当时,烟台合成革厂引进的MDI生产装置已经基本上半停工“罢工”了。前3年还能每年勉强生产四、五千吨,到第4年经常出现故障,还会发生爆炸,第6年彻底成了“包袱”。这本就是日本淘汰的落后技术,加上零部件维护不及时,运转非常不稳定,“一年里有一大半时间在检修”,因此生产出来的MDI质量差、成本高,无法在国内市场上与日本货竞争,烟台合成革厂一度陷入倒闭的边缘。

面对如此困局,一开始的应对策略还是“买买买”,经过前前后后多次跟外方沟通协调,一次次的从看到希望到彻底失望,时任分厂总工程师的丁建生最终明白“真正有市场发展潜力的技术是换不来的”,“要想不被人掐脖子,就必须研发出具有自主知识产权的MDI技术!”他决定做难而正确的事情,向领导打报告,突破困境,那就是“自主研发MDI技术”。

这条路也是异常艰难,走了将近五、六年:

先拆设备:“每年给大学3万块钱培养一个”,先吸引人才组建团队。因为已经有了一套设备,团队最首要、也是最简单的工作就是研究生产设备。把原有的生产设备全部拆开研究,半年时间就对几十万个零部件了如指掌。当时我国的机械制造水平也并不差,上海、长沙等地的重工设备厂家完全可以自己造出模具。通过这一步,把设备的问题摸清摸透。

再摸工艺:设备之上其实承载的是技术与工艺,在拆设备、仿设备、装设备的过程中也能了解其中的技术与工艺。整个MDI的难点其实就是整个反应复杂精密的工艺流程,要了解其中的化学反应原理,这就需要大量的实验和计算。在国防科大、中科院计算机所等多家单位的支持下,最终成功开发出MDI工艺流程计算机模拟、核心化学反应计算机数学模型,并一举搞出国内首套制造工艺技术软件包。该软件包,让此前已经接近报废的1万吨MDI装置成功复活。通过这一步,算是初步消化了这套设备与技术,让万华人看到了“突破”的希望。

消化迭代:最后一步其实才是真正的消化迭代,之前都只是COPY而已,如何掌握整个技术工艺里面的核心是实现“突破”的关键。为此,丁建生还找到自己的母校,跟青岛化工学院合作,开展联合攻关,致力于自主创新研发MDI生产工艺,陆陆续续突破缩合反应、光气化反应、分离精制等核心技术。

经过当时两年多筹备,独立自主设计的装置眼看即将投入生产,又陷入管道堵塞、反复停产的困境。每停产一次就要损失500万元,试试停停10次,5000万打了水漂。经历了试验—失败—调试—再试验—再失败—再调试……直到第11次试验,终于取得突破:自主研发的MDI单套设备由1万吨到了1.5万吨、2万吨。

至此,万华化学终于可以有底气说“完全掌握了MDI的生产技术与工艺”,实现了从0到1。经过这一役,也奠定了万华化学的基因,廖增太曾说过“万华的成长,就是不断突破关键技术过程,如今技术创新已成为万华最重要的战略能力。”

第三,既然已经实现了从0到1,那从1到10,到100才是企业真正有所发展、能在市场竞争中立足的必由之路。而这其中,最重要的还是成本,商界的竞争归根结底还是“物美价廉”。如何能用更低的成本生产出质量更优、更具市场竞争力的产品,进而参与国际竞争?(降本增效的选择)

降本一直都是一个系统工程,需要从生产的各个环节去考虑,有些行业甚至是全行业上下游共同努力的结果(如光伏、锂电等等):

单套产能:2001年万华化学上市后,以华卫琦博士(2001年加入万华,现任万华化学常务副总裁兼中央研究院院长)为首的新生代科研团队一路过关斩将,对各个关键部位建立了化工模型,并进行详细的化工模拟计算,MDI实现年产从4万吨到8万吨的突破。2003年成功研发出16万吨的软件包,2005年宁波16万吨/年MDI装置投产。“大MDI装置”的稳定运行,标志着万华具备了自主知识产权产业化的第二代MDI制造技术和参与全球竞争的实力。此后,万华创新团队又开发出第三代、第四代技术,依靠技术投入将宁波的一期16万吨装置改造成40万吨,二期30万吨装置改造成80万吨。

目前,万华MDI技术已迭代至第六代,单套产能达110 万吨,系全球最大,规模优势十分突出,固定资产投资和综合成本也都是最低,几乎很难再有新的竞争对手进入这个行业,从而保证了即使在MDI产能过剩的情况下,仍有实力保持一定的利润水平,据不完全统计大概有约35%的成本优势。

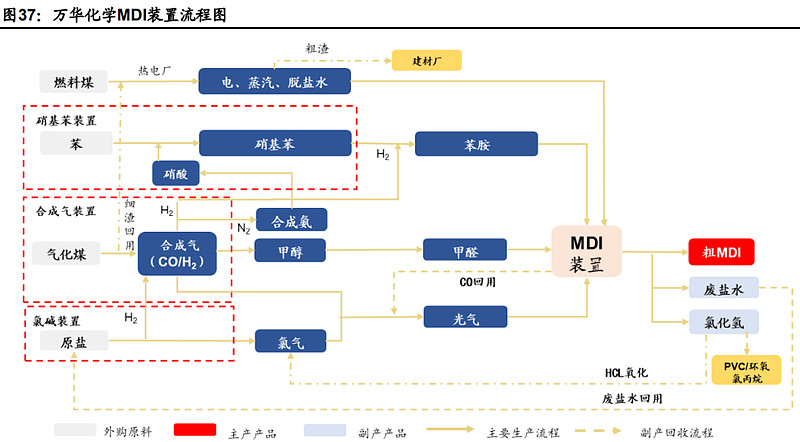

原材料自产:MDI上游主要直接原料为苯胺、甲醛、光气。万华化学在烟台和宁波基地通过向上游一体化设备配套实现原材料低成本优势。其中,包括硝酸-硝基苯-苯胺联合装置;以煤为原料的气化联合装置(CO和H2);以甲醇为原料的甲醛装置;以工业盐为原料的氯碱装置等。

副产物消纳:MDI/TDI将产生约0.6/0.9吨氯化氢和大量含氯废盐水等。在副产氯化氢方面,万华宁波通过将部分氯化氢运往氯化氢氧化装置制备氯气,实现副产循环利用;另将一部分氯化氢用于制备聚氯乙烯和环氧氯丙烷,进行工艺回用。万华烟台除将HCl制成PVC外,还通过HCl氧化反应将HCl转变为氯气循环利用,通过该技术每年可减少30万吨盐酸产生。同时, 氯碱厂副产氢气送至苯胺装置作为原料,热电厂产生的粗渣也将运往下游建材厂生产建筑材料,实现副产增值,进一步降低制造成本。

降低能耗:与其它MDI基地大多以购买园区内蒸汽和电提供能源的方式相比较,万华烟台MDI工业园通过配套锅炉和自备电厂,以燃料炭为原料实现自供蒸汽和发电,能源成本低。同时,万华也设置废渣回收工艺流程,将气化煤废渣中残碳送电厂燃烧再利用,进一步减少能源额外成本。

综上所述,以上三个步骤(选择产品与赛道 - 构建核心竞争力 - 降本增效扩规模)充分展示了一家初创企业究竟如何实现从0到1,再到10,到100的发展路径,对创业与投资都深有启发。

本篇总结

在万华化学2001年IPO上市之时,主要还是以MDI产品为主,聚焦主业,因此本篇的主旨总结起来就是“自主创新、实现上市”。这也是大多数初创企业与创始人应该聚焦坚守的 - 认定之后的事,就要做到心无旁骛、拒绝诱惑。

IPO之后,随着下游房地产黄金发展期的到来(这也是时代给的红利),万华化学的发展才刚刚开始起步。

本系列文章的下一篇将聚焦标题的后半段,如何在坚守自主创新之路的基础上,“构建一体化产业优势、成就全球化工巨头”?

未完待续,敬请关注。

作者:VC金水河(18221249102)

VC/PE 专注于新材料投资 | 央企产业基金合伙人