当下,随着全球对清洁能源和可持续发展的追求日益强烈,绿氢正冉冉升起,成为新能源中一条不可忽视的新兴赛道,而电解水制氢技术作为一种更加绿色、高效的能源转换方式,也受到了越来越多的关注和研究。

2024年4月9日,在澳大利亚昆士兰州格拉德斯通市,由国内头部新能源装备企业先导智能为全球知名矿业和可再生能源公司Fortescue量身定制的首个自动化电解槽工厂正式投产。该设施是全球首批配备了自动化装配线的设施之一,达产后每年可生产超过2GM的PEM电解槽,为全球清洁能源的生产提供了巨大的支持。

企业力量注入,推动中国“氢能”迈向新路线

在氢能(氢的能源利用)受到全球广泛关注的当下,欧、美、日、韩等发达国家纷纷制定了氢能路线图,加快推进氢能产业技术研发和产业化布局,而我国同样也将氢能产业列为了重点关注对象。

2019年,“氢能”首次写入了中国政府工作报告,报告提出了“推动充电、加氢等设施建设”。2020年,氢能被纳入《能源法》(征求意见稿)。2021年,氢能列入《国民经济和社会发展第十四个五年规划和2035年远景目标纲要》未来产业布局。

虽然制氢成本较高,但电解水制氢技术路线的崛起是中国氢能迈向绿色低碳的注定历程。从污染物排放来看,排污强度由小到大分别为:电解水制氢<天然气制氢~甲醇制氢~副产气制氢<煤制氢。如果考虑清洁能源(光伏、风电、水电等),清洁能源电解水碳排放接近为零。

因此,早在2020年,先导智能全资子公司氢导智能就开始布局PEM电解槽制氢装备,并持续投入研发的资金与人力,研制开发了一批电解槽生产线关键设备。其中,电解槽的组装作为PEM制氢整线中的关键步骤,发挥着整线智造的“阀门”作用。

2023年,氢导智能与Fortescue达成战略合作,并仅用时4个月,就成功完成旗下自主研发的PEM电解槽堆叠整线的正式交付,成为中国企业在氢能领域迄今获得的单体订单金额最大的海外项目之一。

技术上,氢导智能利用“浮动定位+弹夹堆叠”的方式将大尺寸、种类繁杂的PEM电解槽物料进行精准定位和堆叠,同时利用吸盘复合设计,减少了材料的交叉污染,无损吸取;在操作中,利用“全过程闭环控制系统” 保证了物料尺寸一致性与堆叠精度一致性,还提高了拧紧工位配置,保障测试人员安全。

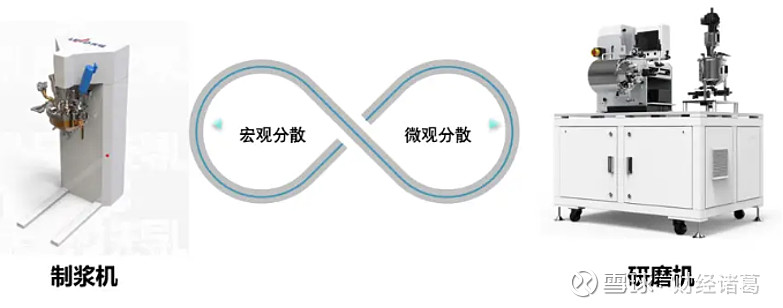

此外在制浆工段,针对PEM电解槽浆料易沉降、粘度高、原料成本高昂的行业难点,氢导推出了电解水版的制浆研磨一体机,强化外部循环,还可支持最小200ml的小型试验,最大程度方便用户进行低成本的小批量测试;在至关重要的涂布工段,氢导智能推出了阳极直涂设备,采用真空吸附+原位烘干技术,最大程度减少因溶胀问题导致的良品率下降问题。

事实上,氢导智能目前已经成为国内最大的氢能装备解决方案供应商之一。数据显示,目前氢导智能提供的PEM电解槽堆叠设备,堆叠速度最高可达8s/pcs,堆叠精度可达0.3mm。优质的成果代表了氢导智能在氢能装备智造方面的领先技术水平。

布局氢能高端设备业务,助力产业高质量发展

值得一提的是,先导智能的优质氢能设备愈发受到国内外市场欢迎,一方面由于全球隐性“能源危机”打开了市场需求缺口,将氢能价值提升至新高度,另一方面在于装备技术的突破实实在在降低了“绿氢”制氢成本。

绿氢在“碳中和”中可以用在绿电无法发挥作用的领域实现互补,如氢冶金、化工、重卡交通燃料、供热等。面向未来,当绿氢成为稳定足量的低价氢源时,绿氢促进工业脱碳将更好地发挥氢能价值。

近期,在德国汉诺威工业博览会上,氢导智能独有的氢能装备智能制造整体解决方案再次引发现场关注热潮。据了解,这套智能制造整体解决方案覆盖了氢能制造中关键的制浆涂布生产线、MEA封装生产线、电堆组装生产线、测试平台等设备。并且,随着氢导智能出海脚步的加快,企业在绿色氢能领域量产级TOP客户覆盖率已达80%以上。

可以看到,在政策支持和行业共同努力下,我国氢能产业呈现积极发展态势,产业链体系雏形初步建立、技术研发取得积极进展、市场化步伐正加快推进。同样地,随着行业规模的扩大,氢能高端生产和测试装备的需求也在逐步释放。

从技术发展、业务覆盖、产业合作等评估因素来看,先导智能无疑是“绿氢”设备这条赛道的一颗“新星”。为保持领先优势,对于企业来说,当下需要做的就是加大对氢能高端设备的研发投入,进一步拓宽氢能生产及测试装备市场,以智能制造引领绿氢产业完成“降本增效”,实现高质量发展。