马建荣和父亲,从1991年就开始创办服装企业,历经30年,他非常清楚,打造世界一流的服装工厂,必须运用科技手段。目前申洲已经成为全球最大的加工厂,背后支撑这一奇迹的,是智能化和模块化的先进设备和管理模式,从而实现了精益化生产模式。

巨头背后的隐形冠军

相信许多人都穿过耐克、阿迪达斯、彪马或者优衣库品牌的服饰,要是稍微注意一下吊牌,你就会发现有家企业的名字经常出现:宁波申洲针织有限公司。

图:彪马服饰吊牌,来源:互联网

这可不是一家地方性的小代工厂,申洲国际是不折不扣的服饰行业隐形代工之王。

它是中国最大的针织出口企业,和许多国际知名服饰品牌建立有长期的、稳固的合作关系,订单量分别占有运动品牌耐克、阿迪达斯、彪马以及休闲品牌优衣库总量的

12%/14%/30%/14%。每年平均生产超3亿件服饰,包括亚太和欧美的绝大部分市场。 看到这里,你可能会觉得,听起来像是服饰界的富士康。 不!尽管服饰行业总是给人劳动密集、利润稀薄、“8亿件衬衫换不回一架飞机”的印象,但从利润率而言,申洲却更像是服饰界的腾讯。2018年,申洲国际的毛利润率为31.6%,净利润率21.4%。

中国最赚钱的公司之一腾讯,2018年毛利润率45%,净利润率26%。 这个数据远远跑赢了行业平均水平。2018年中国服饰纺织行业规模以上企业毛利润率15.1%,净利润率5.89%。名声在外的工业富联,也就是富士康旗下A股上市公司,净利润率只有4%。 做代工,也可以把利润率做到比肩腾讯的程度。那么,申洲国际是如何做到的?

成本控制造就代工企业的利润奇迹

我们知道,利润=售价-总成本。想要提高利润率,要么提高售价,要么降低成本。一般公司往往把功夫下在“提高售价”上,毕竟提价容易降成本难,于是企业干脆就把成本的压力转嫁给下游消费者了。

而申洲国际做的是难事。申洲在每一环节的销售单价基本保持与市场同步,当原材料成本发生波动时,即便是申洲,也需要和客户谈判产品提价的问题。

也就是说,申洲相较于同行(服饰代工)更高的盈利水平不在于它更高的售价,而在于其优秀的成本控制能力。 说到成本控制,在制造业,人们首先想到的就是原材料的成本控制。但是对于申洲而言,最重要的原材料是棉花和纱线,恰恰这两种原材料价格波动非常小,想要依靠谈判在原材料成本上建立绝对优势是很困难的。 那么,申洲把成本降在什么地方?

▍全产业链垂直整合——最大化降本空间

既然是降低成本,首先要有足够的空间来进行“腾挪”。这是一个显而易见的道理,比如纱线的成本是3元,做成面料可以卖5元,这一环节上,降本做的再好也不超过2元。如果公司除了做面料,还把后续的裁减、成衣都做了,最后衣服出厂价到10元,这样企业就有了7元的成本空间可以操作,这个例子解释的就是所谓“全产业链垂直整合”。

“7元”的腾挪空间有了,申洲下一步就是从这里抠利润。首先我们来看一下传统服饰的制造流程。

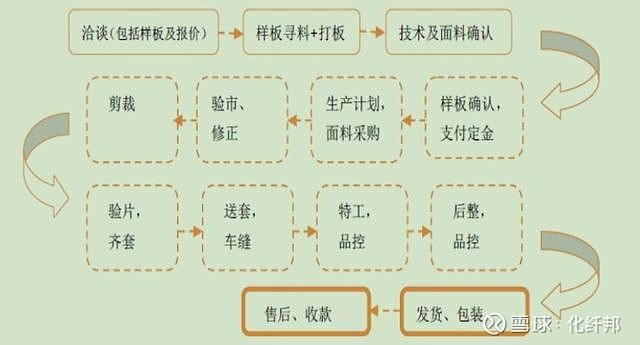

图:传统服饰生产制造流程,来源:天风证券

可以看到,整个制造流程极为繁琐。尤其是当企业只负责其中某个或者某几个环节时,就不得不和其他环节的供应商进行采购、谈判,这会大大延长整个制造周期。

这是服饰代工行业中大部分中小企业的做法,这一模式完成核心流程至少3个月。而申洲全产业链垂直整合下的一体化模式,各个环节“无缝衔接”的特点,可以把工期缩短到1.5个月。

▍技术改造,提高劳动生产率

如果把申洲的一体化制造模式做一个简单分割,可以分成两大部分。一就是面料研发

而仅提高劳动生产率还不够,还有一些隐形的成本浪费是不易发觉的,比如管理成本。

申洲国际有8万余人,工厂遍布大陆和东南亚的越南、柬埔寨等地。如何管理才能最大化的降低管理成本呢? 我们提出一个思考路径:哪些成本是和这8万名员工直接相关的?

首先是流失率,这关系到招聘成本。招聘一个工人的成本在几百到几千不等。此外,频繁招聘也会影响产线效率。

其次,作为制造企业,员工的受伤率也会进一步提高管理成本,因为受伤就要缺勤,降低劳动生产率。 在这两个指标上,申洲国际是这么做的。

1. 尽可能的采用自动化设备,降低工人工作的繁琐程度,减轻对人力的过度依赖。这降低了人员流失对生产效率的影响。

2. 在申洲国内的工厂,公司承诺工作10年可以把员工宿舍的产权授予员工。这促进员工能长时间的留在公司。

3. 在柬埔寨,给员工提供工作餐。虽然在国内提供工作餐不是新鲜事,但申洲是第一家在柬埔寨提供工作餐的中国企业。此外,申洲也是唯一一家在越南提供厂房空调设备的中国企业。这些措施大大降低了员工的流失率。

降低员工流失率的同时,精细化管理培训以及新设备的使用,让员工的受伤率也维持在极低的水平,做一下对比,2016年,申洲主要客户之一阿迪达斯自有工厂的受伤率为1.5%,同期申洲只有0.11%。

总结与启示

作为一家典型的制造业公司,而且处在制造业中的不利位置——代工,申洲国际却走出了一条不一样的路---通过精细的成本管理,让企业拥有了比肩腾讯的盈利能力。

回顾一下,它主要采用了如下方法:

1. 全产业链垂直整合,扩大成本腾挪的空间

2. 牢牢把握住核心环节——面料研发

3. 精益化的生产管理,持续提高员工的劳动生产率

4. 追求“零”浪费,能回收则回收,能复用则复用 把这几点放在一起看,同属于一个概念:精益生产。

说到精益生产,总会让人联想起“丰田模式”,事实上,精益生产是对“丰田模式”的简化与总结。 不论哪种形式,目的是相似的。它们都是通过系统结构、人员组织、运行方式等方面的变革,最大程度精简生产过程中一切无用的、多余的东西,追求最佳的生产效率。 如果对精益生产从字面理解,是听起来并不性感的内容。比如追求七个“零”:“零”转产工时浪费、“零”库存、“零”浪费、“零”不良、“零”故障、“零”停滞、“零”灾害。 这些要求,不是新鲜的东西,那为什么国内企业学了几十年,有的企业学会了,比如申洲国际、福耀玻璃,大多数企业还是学不会呢?这背后的深层次原因是什么? 马建荣在接受央视记者采访时,这样说道:“我是一个笨人,所以我只做从一根棉线到一件衣服这样一件事情,但我相信凭借我们申洲8万多人的团队,我们就能做好服饰纺织这个事情”。

延伸阅读:

申洲绝密智能工厂曝光:不管是4000件还是200万件,都15天内交货!

没有差错率,就是最大的效率提升

生产车间里,20台AGV智能机器人正在有条不紊,保证生产线上的面料源源不断,工人只需扫描二维码,AV智能机器人,就会将面料准确地送到铺布机旁。

“我的差错率以前是98%左右,到现在的100%没有错,这个是最大的一个效率。”

20台AGV可以节省40个搬运工,更重要的是,可以最大限度地减少差错率,还能避免浪费,提高效率。

每天吞吐1200吨,智能仓储

服装企业的科技运用,不仅是生产设备,而是全流程配置。面对每天600吨的面料产量,考验的是物流仓储的能力。

6年前兴建的立体仓库,可容纳15000吨面料,每天吞吐量达到1200吨,如此庞大的仓库,怎么才能做到面料可以系统储存,不形成库存压力呢。

“每一个货架上面都有一个条形码,每一匹布上都有一个条形码,我们进一匹布就要在大数据上面,会显示一匹布的数量,所以我们的计划部门,正确的掌握每一个合约需要多少面料,如果面料不足的话,我们不会把这个面料发到车间里去裁剪。”

自动化、模块化后10倍的效率提升

仅仅30年,中国服装产业,从原来人海战术的“制造”,发展到现在的科技“智造”,立体仓库的数据管理,使得面料的零库存和高效运转,成为精益生产的另一个关键。制衣车间里模块化的使用,成为保证高效生产的另一大法宝

“你看这样一个袋袋,我们使用模块之前,一个工人至少要培训三个月,然后一天的话大概产量是20个口袋,我们通过模块化以后,一天至少可以达到200个口袋,效率提升了100%。”

2018年,在世界杯进入决赛的关键时刻,法国队夺冠呼声越来越高,法国队队服的市场需求马上暴增“这时候法国队的很多球迷,需要法国队的队服,来狂欢。我们很骄傲的一个事情,我们在16小时之内,就把几万件的球迷服送到耐克上海,然后他们空运到法国,正好赶上法国队得冠军,决赛的那个球迷服的时间。”

通过工艺环节的标准化,模块化,可以将新员工的培训周期,从数个月减少到几个小时,服装科技含量是企业的核心竞争力。

申洲绝密智造工厂,机器人手抓面料

创新中心是马建荣工厂的绝密场所,只允许部分拍摄,这里进行的各项研发,代表着工厂未来的科技水平,也代表着世界服装“智能制造”的发展趋势。

“你看它这两个夹子,它几乎和人的手指头是一样的,不想传统的夹子,夹了我们的布以后会产生折印啊,它其实和人的手指一样的柔软,又能够像人的手指一样,能够把布抓得活动自如。”

用机器手完成人手的工作看似简单,其背后包含着复杂的科技整合。

如今马建荣的服装企业,市值达700多亿,但他始终遵循着一个简单的信条,要想成功,就要利用科技手段,把“内功”修炼好。

科技在服装行业的应用是全方位的,科技元素渗透到服装产业链的每一个环节。

为什么短短几年,直播电商的流量能增长这么快?新的消费习惯的出现,必定是相对旧的消费习惯有着不可替代的优势。

(来源:网络)

免责声明:本文版权归原作者所有。为尊重知识产权,化纤邦尽量标注每篇文章的来源,若不愿转载或侵权,请通知我们予以删除。